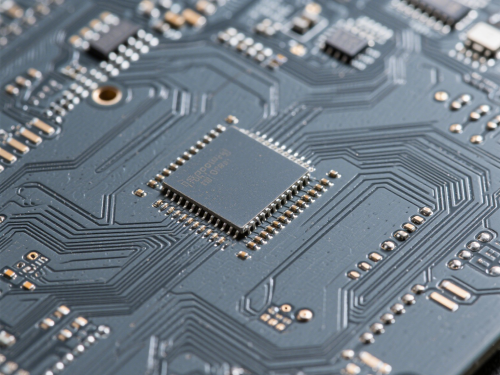

Печатные платы (ПП) являются сердцем любого электрооборудования — от простых датчиков до сложных микроконтроллерных систем. Но как превратить голую плату с контактами в готовое устройство, которое выполняет свои функции? В этой статье мы разберём полный процесс сборки печатных плат шаг за шагом, объясним, что влияет на качество конечного продукта и ответим на вопросы, которые часто возникают у клиентов.

1. Подготовка к сборке: важные предпосылки

Прежде чем начать физическую установку компонентов, нужно тщательно подготовиться. Это этап, который определяет.success всей сборки.

Проверка печатной платы: Сначала проверяется готовая печатная плата на наличие брака — царапин, обрывов проводников, некачественных контактов. Для этого используют специальное оборудование (например, автоматические проверяющие системы), которое сканирует поверхность и выявляет даже мелкие дефекты.

Подготовка компонентов: Все электронные части (резисторы, конденсаторы, микросхемы и т.д.) должны соответствовать спецификации проекта. Они сортируются по типу, проверяются на работоспособность и обрабатываются, если нужно (например, обрезаются ножки микросхем для правильной установки).

Проверка документации: Важно убедиться, что чертежи, схемы подключения и БОМ (список компонентов) не содержат ошибок. Несовпадение в документации может привести к браку готовых плат.

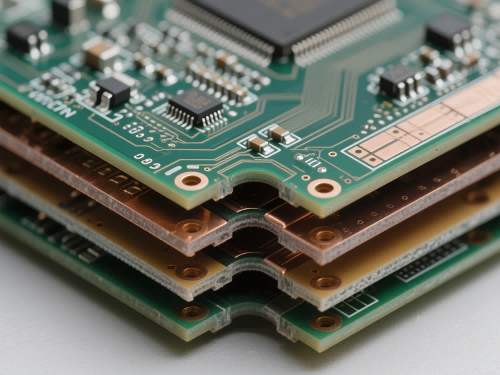

2. Основные этапы сборки печатных плат

2.1. Нанесение клея или паяной пасты

Первым шагом является подготовка контактных площадок для установки компонентов. В зависимости от типа сборки (ручной или автоматизированный) используется разный материал:

Паяная паста: Содержит металлические частицы (обычно свинец или свинец-free сплав) и флюид, который обеспечивает хороший контакт. Наносится через штамп или с помощью автоматизированного дозатора с высокой точностью (до микрометров).

Клей: Используется для временного закрепления крупных компонентов (например, радиаторов) перед пайкой. Спустя время клей отверждается и держит частицу на месте.

2.2. Установка компонентов (МОП)

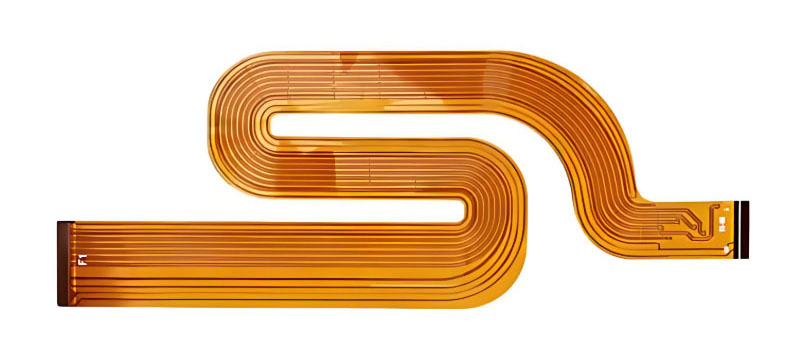

На этом этапе компоненты размещаются на контактных площадках платы. Процесс может быть ручным или автоматизированным:

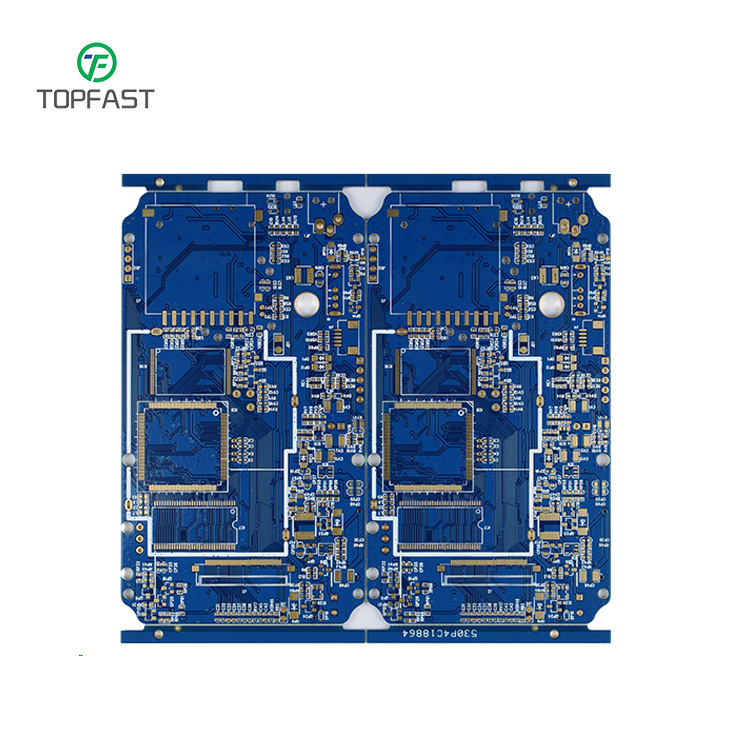

Автоматизированная установка: Используются роботы-погрузчики, которые беревают компоненты из лотков или лент и устанавливают их точно по координатам из чертежей. Это эффективно для мелких деталей (SMD) и больших серий.

Ручная установка: Требуется для крупных компонентов (THT) или уникальных образцов. Специалисты используют лупы или микроскопы для точного позиционирования.

2.3. Пайка

Пайка соединяет компоненты с платой электрически и механически. Существуют разные способы:

Пайка в печи: Плата с установленными компонентами проходит через конвейер печи с регулируемыми зонами температуры. Паяная паста плавится, заполняя зазоры, и после охлаждения образуется прочное соединение. Это наиболее распространённый метод для SMD-компонентов.

Волоконная пайка: Используется для ручной сборки или ремонта. С помощью паяльного инструмента (паяльник или паяльная пушка) нагревается контактная площадка, и к ней придаётся паяная проволока.

Ионно-плазменная пайка: Высокоточная технология для сложных микросхем (например, BGA). Использует плазму для нагрева, что исключает перегрев чувствительных компонентов.

2.4. Очистка

После пайки на плате остаются остатки флюида или паяной пасты, которые могут привести к коррозии или сбоям в работе. Поэтому платы очищаются:

Специальными растворами (например, изопропиловым спиртом) для удаления органических остатков.

Ультразвуковыми ваннами: Высокие частоты вибрации разрушают грязь в труднодоступных местах.

2.5. Тестирование

Проверка готовой платы — ключевой этап, который гарантирует её работоспособность:

Визуальное тестирование: Используются микроскопы или автоматизированные системы Vision для поиска дефектов (например, коротких замыканий, неправильно установленных компонентов).

Электрическое тестирование: С помощью специальных приборов проверяется сопротивление, напряжение и работоспособность всех цепей. Для сложных плат используют ин-circuit тесты (ICT), где плата подключается к тестовому стенду.

Функциональное тестирование: Плата включается в работу в условиях, приближённых к реальным, чтобы проверить, выполняет ли она все заданные функции (например, сигналы передаются, датчики срабатывают).

3. Факторы, влияющие на качество сборки

Точность оборудования: Роботы и печи с высоким разрешением обеспечивают стабильность позиционирования и пайки.

Качество компонентов: Использование сертифицированных деталей (например, от известных производителей) снижает риск брака.

Опыт персонала: Для ручной сборки или сложных тестов важно, чтобы специалисты имели большой опыт работы с ПП.

Часто задаваемые вопросы (FAQ)

Сколько времени занимает сборка одной печатной платы?

В зависимости от сложности и типа сборки: от 10 минут (автоматизированная сборка простых плат) до нескольких часов (ручная сборка с уникальными компонентами).

Можно ли собрать плату с компонентами, которые я предоставлю?

Да, но важно убедиться, что они соответствуют спецификации и не имеют дефектов. Мы можем проверить ваши компоненты перед сборкой.

Что делать, если после сборки плата не работает?

Мы выполняем полное диагностическое тестирование и ремонтируем бракованные места (например, перепаяем компоненты или заменяем дефектные детали).

Сколько стоит сборка печатных плат?

Цена зависит от количества компонентов, типа сборки (автоматизированная/ручная) и объёма заказа. Для точной стоимости отправьте нам БОМ и чертежи — мы подготовим индивидуальное предложение.

Можно ли заказать сборку малых серий (до 10 плат)?

Да, мы принимаем заказы на любые серии, включая пробные образцы и малые поставки.

Если у вас есть другие вопросы о процессе сборки печатных плат, напишите нам в форму обратной связи — наши специалисты ответят в ближайшее время!