В мире стремительно развивающейся электроники, где устройства становятся все мощнее и миниатюрнее, стандартные двухсторонние печатные платы (PCB) часто достигают своих пределов. На помощь приходят многослойные печатные платы – технология, позволяющая упаковать сложные схемы в компактные корпуса. Если вы инженер, разработчик или технолог, эта статья ответит на ключевые вопросы о проектировании и производстве многослойных PCB.

Что такое Многослойная Плата и Когда Она Нужна?

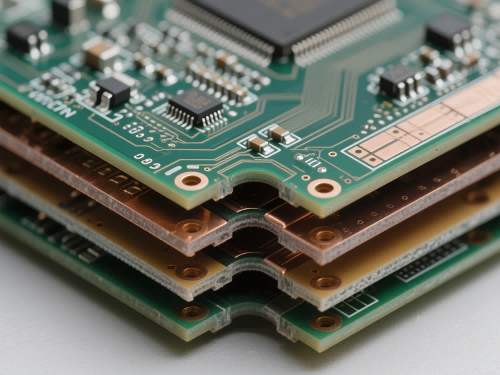

Многослойная печатная плата (PCB) – это “сэндвич” из трех или более слоев проводящей меди и изолирующего диэлектрика (препрега), соединенных в единую структуру под высоким давлением и температурой. Слои электрически соединены через сквозные, глухие (blind) и скрытые (buried) металлизированные отверстия (виа).

Выбирайте многослойную PCB, когда:

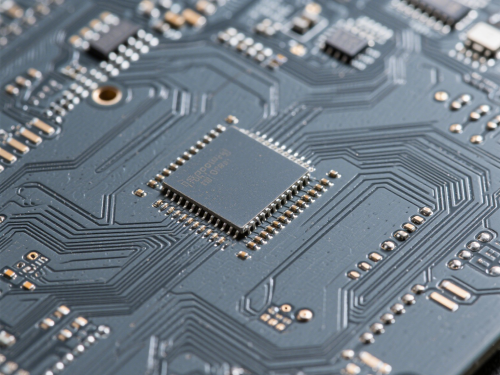

Требуется высокая плотность монтажа: Компоненты BGA, микросхемы с большим числом выводов.

Необходима сложная разводка сигналов: Много цифровых линий, шины данных/адреса.

Важна целостность сигнала и помехоустойчивость: Выделенные слои питания (Power) и земли (Ground) снижают шумы и обеспечивают стабильное напряжение.

Нужно уменьшить размеры устройства: Замена нескольких простых плат одной многослойной.

Требуется управление импедансом: Критично для высокочастотных (ВЧ) и высокоскоростных цифровых схем (например, USB 3.0, HDMI, PCIe, DDR).

Необходимо экранирование чувствительных цепей: Внутренние слои можно использовать для экранов.

Этапы Проектирования Многослойной PCB: На что Обратить Внимание

Определение Требований и Архитектуры Слоев:

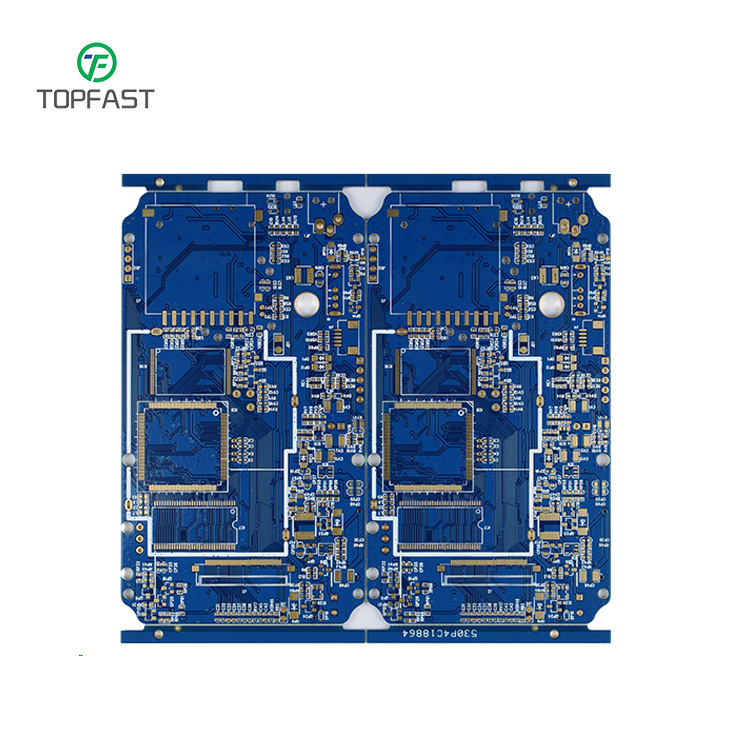

Количество слоев: Зависит от сложности схемы. Обычно 4, 6, 8, но бывает 10, 12, 20 и более. Четное число слоев упрощает производство.

Стекировка (Stack-up): Порядок чередования сигнальных слоев, слоев питания и земли. Критически важный этап! Правильная стек-ап обеспечивает:

Контроль импеданса.

Эффективное подавление шумов.

Минимизацию перекрестных помех (crosstalk).

Целостность сигнала (Signal Integrity, SI) и целостность питания (Power Integrity, PI).

Выбор Материалов: Стандартный FR-4, высокочастотные материалы (Rogers, Taconic), материалы с улучшенными тепловыми характеристиками, с высокой Tg (температурой стеклования). Выбор влияет на стоимость, электрические и механические свойства.

Схемотехника и Размещение Компонентов:

Учет особенностей многослойных PCB: доступность внутренних слоев для тестирования, тепловой режим.

Оптимальное размещение BGA и других компонентов с высокой плотностью выводов.

Трассировка (Разводка):

Приоритет критических цепей: Тактовые генераторы, ВЧ линии, дифференциальные пары – трассируются в первую очередь с учетом длины, импеданса и расстояний.

Использование слоев Power/Ground: Максимально сплошные плоскости – залог стабильности.

Типы переходных отверстий:

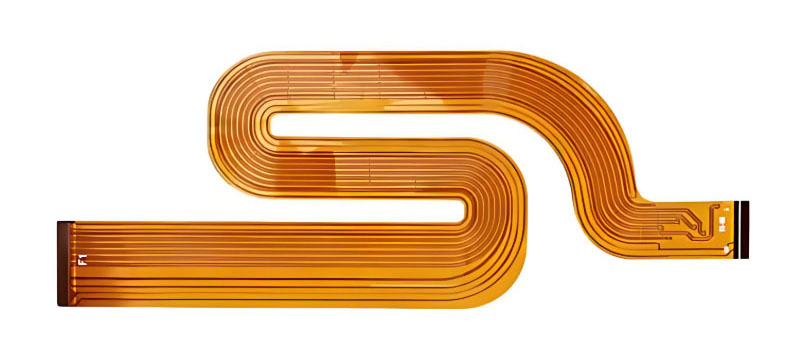

Сквозные (Through-hole): Через всю плату. Самые простые, но занимают место на всех слоях.

Глухие (Blind): Соединяют внешний слой с одним или несколькими внутренними, но не проходят насквозь. Экономят место.

Скрытые (Buried): Соединяют только внутренние слои между собой, не видны снаружи. Максимальная экономия пространства, но дороже в производстве.

Управление импедансом: Расчет ширины дорожек и расстояния до плоскости для достижения заданного волнового сопротивления (например, 50 Ом, 90 Ом, 100 Ом).

Проверки (DRC, DFM):

Электрические правила (ERC): Корректность соединений.

Правила проектирования (DRC): Минимальные зазоры, ширины, размеры отверстий.

Правила для производства (DFM): Гарантируют, что плату можно изготовить на стандартном оборудовании без экзотических и дорогих процессов. Сотрудничество с производителем на этом этапе крайне желательно!

Анализ целостности сигнала/питания (SI/PI): Для высокоскоростных плат.

Производство Многослойных Печатных Плат: Сложность и Точность

Производство многослойных PCB – многоэтапный процесс, требующий высокой точности и чистоты:

Изготовление Внутренних Слоев:

Нанесение меди на диэлектрик.

Фотоэкспонирование через фотошаблон.

Травление меди, формирование рисунка.

Автоматический оптический контроль (АОИ) каждого слоя.

Сборка “Сэндвича” (Ламинирование):

Чередование внутренних слоев, препрега и медной фольги для внешних слоев.

Точное совмещение слоев.

Ламинирование под высоким давлением и температурой – слои спекаются в монолит.

Сверление:

Сверление сквозных и глухих отверстий (если технология позволяет) на специализированных станках с ЧПУ. Очень высокая точность позиционирования.

Лазерное сверление микроотверстий (для HDI плат).

Металлизация Отверстий:

Химическое осаждение меди на стенки отверстий для создания электрического соединения между слоями (процесс PTH – Plated Through-Hole).

Изготовление Внешних Слоев:

Аналогично п.1: фотоэкспонирование, травление.

Возможно нанесение паяльной маски и шелкографии.

Гальваническое Наращивание и Покрытие Контактов:

Утолщение меди в отверстиях и на дорожках.

Нанесение финишного покрытия (HASL, иммерсионное золото/олово, ENIG, OSP) для защиты и паяемости.

Контроль Качества:

Электрический тест (E-Test): Проверка целостности всех соединений и отсутствия коротких замыканий.

Контроль импеданса (выборочно или 100% для критичных плат).

АОИ внешних слоев.

Рентген-контроль (для проверки совмещения слоев, целостности глухих/скрытых переходов).

Формовка и Финальный Контроль.

Почему Выбор Производителя Многослойных PCB Критичен?

Не все заводы способны качественно изготавливать сложные многослойные платы, особенно с HDI, строгим контролем импеданса или нестандартными материалами. Ключевые критерии выбора:

Технологические возможности: Макс. число слоев, мин. ширина/зазор, мин. диаметр отверстий, типы переходов (глухие/скрытые), возможности HDI, виды финишных покрытий.

Контроль качества: Наличие современного оборудования для АОИ, E-Test, рентгена, контроля импеданса.

Опыт работы со сложными проектами: Понимание требований к ВЧ, SI/PI.

DFM-поддержка: Готовность помочь оптимизировать дизайн под производство.

Надежность и сроки поставки.

Заключение

Многослойные печатные платы (PCB) – неотъемлемая часть современной высокотехнологичной электроники. Их проектирование требует глубокого понимания не только схемотехники, но и особенностей производства и электромагнитной совместимости. Производство – это высокоточный технологический процесс. Успешный результат достигается тесным сотрудничеством между грамотным разработчиком и технологически оснащенным, опытным производителем печатных плат.

FAQ (Часто Задаваемые Вопросы)

Q: Чем 4-слойная плата лучше 2-слойной?

A: 4 слоя позволяют выделить целые слои под землю и питание, что резко снижает шумы, улучшает стабильность питания и целостность сигналов, упрощает разводку, позволяет сделать плату компактнее.Q: Насколько дороже многослойная PCB?

A: Стоимость растет с числом слоев, использованием глухих/скрытых переходов, HDI, сложных материалов и покрытий. Однако для сложных устройств многослойная PCB часто оказывается дешевле и надежнее решения на нескольких 2-слойных платах.Q: Какое минимальное расстояние между дорожками/зазор в многослойной PCB?

A: Зависит от класса точности завода. Стандартно 0.1-0.15 мм (4/4 mil). Передовые заводы могут обеспечить 0.05 мм (2 mil) и меньше для HDI.Q: Всегда ли нужны глухие и скрытые переходы в многослойных платах?

A: Нет. Их используют для увеличения плотности трассировки под компонентами BGA или для уменьшения общего размера платы. Если пространство позволяет, сквозные виа дешевле и надежнее.Q: Что важнее всего при проектировании многослойной PCB?

A: Правильная стек-ап (stack-up) и учет правил DFM на ранних этапах. Это фундамент для работоспособной и производимой платы.Q: Какой материал лучше для многослойной PCB?

A: Стандартный FR-4 подходит для большинства применений. Для ВЧ/сверхбыстрых цифровых схем – специализированные материалы (Rogers, Isola FR408HR и др.). Для высоких температур или частых термоударов – материалы с высокой Tg (>170°C).Q: Как обеспечить качество сигнала в многослойной PCB?

A: Правильная стек-ап, управление импедансом критичных линий, выделенные слои земли, минимизация длины трасс, избегание резких изгибов, использование дифференциальных пар там, где это необходимо.Q: Как выбрать производителя многослойных PCB?

A: Четко сформулируйте требования (кол-во слоев, мин. параметры, материалы, покрытия, импеданс). Запросите технологические возможности заводов (техкарты), оцените их опыт в аналогичных проектах, DFМ-подход, оснащенность контролем качества и отзывы.