Процесс изготовления печатных плат HDI

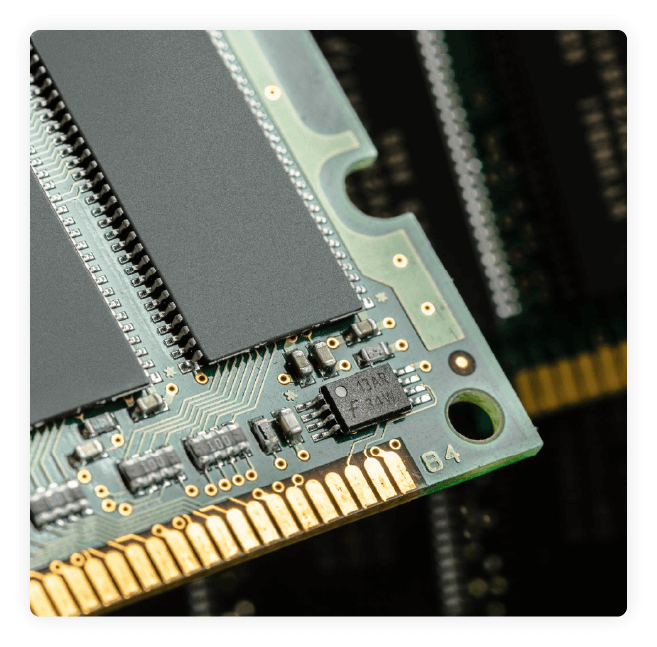

Производство HDI PCB: Технология Сложной Плотности для Современной Электроники

Запросы на создание более компактных, легких и мощных электронных устройств постоянно растут. Ответом на этот вызов стали печатные платы высокой плотности монтажа – HDI (High Density Interconnect) PCB. Если вы инженер, разработчик или технолог, выбирающий плату для своего следующего проекта, понимание процесса производства HDI критически важно. Эта статья детально разберет каждый этап изготовления HDI PCB, объяснит их назначение и почему эта технология незаменима для современных гаджетов, медицинского оборудования и телекоммуникаций.

Что такое HDI PCB и зачем они нужны?

HDI платы отличаются от стандартных многослойных PCB значительно более высокой плотностью проводников и соединений на единицу площади. Это достигается за счет использования:

-

Микроотверстий (Microvias): Отверстия малого диаметра (обычно менее 150 мкм), часто глухие (Blind) или скрытые (Buried), соединяющие только соседние слои.

-

Тонких линий и зазоров (Trace/Space): Ширина проводников и расстояние между ними существенно меньше, чем в обычных PCB.

-

Последовательного ламинирования (Sequential Lamination): Процесс сборки платы происходит в несколько этапов, что позволяет создавать сложные внутренние структуры с микропереходами.

-

Повышенной точности: Использование прецизионного оборудования для травления, сверления и выравнивания.

Преимущества HDI PCB:

-

Миниатюризация: Значительное уменьшение размеров и веса конечного устройства.

-

Повышенная производительность: Укороченные пути сигналов снижают задержки и паразитные эффекты (индуктивность, емкость), улучшая целостность сигнала на высоких частотах.

-

Возможность размещения сложных BGA/CSP компонентов: Плотная разводка выводов современных чипов требует HDI технологий.

-

Повышенная надежность: Микропереходы, особенно заполненные, обладают лучшими механическими и тепловыми характеристиками по сравнению с сквозными отверстиями (PTH).

-

Снижение количества слоев: Часто позволяет достичь той же функциональности с меньшим числом слоев по сравнению со стандартной многослойкой, потенциально снижая стоимость на сложных проектах.

Детальный Процесс Производства HDI PCB

Производство HDI плат – это сложный, многоступенчатый процесс, требующий высочайшей точности и контроля. Рассмотрим ключевые этапы:

-

Подготовка Внутренних Слоев (Core Layer Fabrication):

-

Начинается с базового материала (обычно FR-4 с тонкой медной фольгой).

-

Наносится фоторезист и производится фотоэкспонирование через фотошаблон с рисунком схемы.

-

После проявления незасвеченный фоторезист смывается, обнажая медь, подлежащую травлению.

-

Медь травится, формируя проводники. Оставшийся фоторезист удаляется.

-

Проводится автоматический оптический контроль (АОИ/AOI) для выявления дефектов.

-

-

Формирование Микропереходов (Microvia Formation):

-

Это сердце технологии HDI. Микропереходы создаются преимущественно лазерным сверлением (CO2 или UV-лазеры) благодаря высокой точности и скорости.

-

Лазерное сверление: Луч лазера абляционно удаляет материал (медь и диэлектрик) в точно заданных местах, формируя микропереходы нужного диаметра и глубины (для глухих переходов).

-

Механическое сверление: Может использоваться для формирования сквозных переходов в готовом «бутерброде» слоев или для некоторых типов микропереходов большого диаметра, но менее распространено для HDI из-за ограничений по минимальному диаметру и риска сколов.

-

Очистка (Desmear): Удаление остатков расплавленного диэлектрика (смолы) со стенок отверстия, оставшегося после лазерного сверления, для обеспечения хорошей адгезии металла.

-

Металлизация (Plating): Нанесение тонкого слоя меди (химическое меднение) на стенки микроперехода для создания электропроводящего канала. Затем часто следует гальваническое наращивание меди.

-

-

Нанесение Внешних Слоев и Травление (Outer Layer Patterning):

-

После формирования микропереходов на внутренних слоях наносится диэлектрик (препрег) и внешние слои медной фольги.

-

Процесс фотоэкспонирования и травления повторяется для формирования проводящего рисунка на внешних слоях. Этот этап может включать создание переходов между внешними и первыми внутренними слоями.

-

-

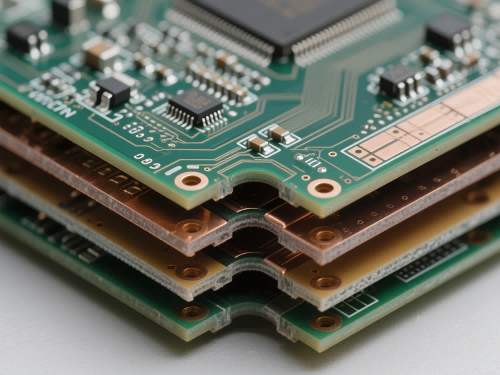

Последовательное Ламинирование (Sequential Lamination):

-

Ключевая особенность сложных HDI плат. Вместо одновременного прессования всех слоев, плата собирается поэтапно.

-

Сначала ламинируется и обрабатывается (сверление лазером, металлизация, травление) внутренний «бутерброд» (ядро) с глухими/скрытыми микропереходами.

-

Затем к нему добавляются следующие слои диэлектрика и меди, снова ламинируются, и процесс формирования рисунка и микропереходов повторяется для новых внешних слоев.

-

Это позволяет создавать платы с несколькими уровнями микропереходов (например, 1+n+1, 2+n+2 и т.д., где n — ядро).

-

-

Покрытие Защитной Маской и Маркировка (Solder Mask & Silkscreen):

-

Наносится паяльная маска (зеленого или другого цвета) на внешние слои для защиты меди от окисления и предотвращения паяльных перемычек. Отверждается УФ-светом и теплом.

-

Используется фотошаблон для открытия контактных площадок (падов) под компоненты и переходные отверстия.

-

Наносится маркировка (шелкография) для обозначения компонентов, полярности, логотипов.

-

-

Поверхностная Финишная Обработка (Surface Finish):

-

На открытые медные площадки наносится финишное покрытие для обеспечения паяемости и защиты от коррозии. Распространенные варианты для HDI:

-

HASL (Пайка горячим воздухом): Традиционный, но не идеален для очень мелких площадок из-за неровности.

-

ENIG (Имммерсионное золото по химическому никелю): Плоский, паяемый, долговечный – самый популярный для HDI.

-

ENEPIG (Имм. золото/палладий по химич. никелю): Еще более высокая надежность против «черных подушек».

-

Имм. Олово (Immersion Tin), Имм. Серебро (Immersion Silver): Альтернативы ENIG.

-

-

Выбор зависит от требований к пайке, сроку хранения, стоимости и типа компонентов.

-

-

Контурная Фрезеровка/Резка (Routing/Scoring):

-

Платы вырезаются из производственной панели по заданному контуру с помощью фрезерного станка с ЧПУ или V-образных надрезов (скоринг).

-

-

Электрическое Тестирование и Контроль Качества (Electrical Test & QC):

-

Электрическое тестирование: Проверка целостности всех цепей (короткие замыкания, обрывы) на летущем щупе (Flying Probe) или с помощью тестового адаптера (Fixture Test).

-

Автоматический оптический контроль (АОИ): Проверка качества паяльной маски, маркировки, видимых дефектов.

-

Контроль размера отверстий и их позиционирования.

-

Тестирование на надежность: Может включать термоудар, испытания на изгиб (особенно важно для плат, используемых в гибких или динамических условиях).

-

Типы HDI Структур

Сложность HDI плат классифицируется по количеству последовательно ламинированных слоев и уровней микропереходов:

| Тип HDI | Структура | Описание | Сложность | Применение |

|---|---|---|---|---|

| 1 Stage HDI | 1+n+1 | Один слой микропереходов с каждой стороны ядра (n слоев) | Начальная | Мобильные телефоны, планшеты |

| 2 Stage HDI | 2+n+2 | Два последовательных слоя микропереходов с каждой стороны ядра | Средняя | Сложная потребительская электроника |

| 3+ Stage HDI | 3+n+3 и выше | Три и более последовательных слоев микропереходов с каждой стороны ядра | Высшая | Серверы, сет. оборуд., военная техника |

| Any Layer HDI | ELIC (Every Layer Interconnect) | Микропереходы могут соединять ЛЮБЫЕ соседние слои по всей структуре платы | Максимальная | Высокопроизводительные вычисления, телеком |

Заключение

Производство HDI PCB – это вершина инженерного искусства в мире печатных плат. Оно требует не только специализированного оборудования (особенно лазерных сверлильных станков и установок для металлизации) и высокоточных материалов, но и глубокой экспертизы инженеров-технологов. Понимание сложного процесса, описанного выше, помогает оценить возможности и ограничения HDI технологии при проектировании новых устройств.

Выбор надежного партнера для производства HDI PCB, такого как наша компания с опытом и необходимыми технологическими мощностями, является критически важным для успеха вашего сложного электронного продукта. Мы гарантируем соблюдение всех этапов процесса и строгий контроль качества для обеспечения высочайшей надежности ваших плат.

FAQ (Часто Задаваемые Вопросы)

-

Q: Чем HDI PCB принципиально отличается от обычной многослойной платы?

-

A: Главные отличия – использование микропереходов (диаметр <150 мкм), значительно более тонкие линии/зазоры и применение последовательного ламинирования для создания сложных межслойных соединений. Это обеспечивает гораздо более высокую плотность монтажа.

-

-

Q: Почему лазерное сверление так важно для HDI?

-

A: Лазерное сверление – единственная технология, способная с высокой скоростью, точностью и без механических повреждений создавать микроотверстия малого диаметра (вплоть до 50-75 мкм), необходимые для HDI, особенно глухие и скрытые.

-

-

Q: Всегда ли HDI дороже стандартной многослойной платы?

-

A: Не всегда. Хотя сам процесс сложнее и дороже, HDI часто позволяет уменьшить общее количество слоев платы при сохранении или увеличении функциональности. На очень сложных проектах HDI может оказаться экономически выгоднее стандартной платы с большим числом слоев. Для простых плат стандартная технология дешевле.

-

-

Q: Как HDI влияет на надежность платы?

-

A: При правильном проектировании и изготовлении HDI платы очень надежны. Заполненные медью микропереходы обладают отличной термо- и механической стойкостью. Однако сложность процесса требует безупречного контроля качества на всех этапах. Надежность сильно зависит от квалификации производителя.

-

-

Q: Какие материалы чаще всего используются для HDI?

-

A: Помимо стандартного FR-4, для высокочастотных или требующих повышенной стабильности приложений используются специализированные материалы с низкими диэлектрическими потерями (Df) и низким коэффициентом теплового расширения (CTE): полиимид, PTFE (тефлон), керамические наполнители (Rogers, Isola, Nelco и др.). Тонкие бессвинцовые препреги (1080, 106, 1035) и сверхтонкая медная фольга (1/3 oz, 1/4 oz) – стандарт для HDI.

-

-

Q: Какие финишные покрытия рекомендуются для HDI?

-

A: Из-за очень мелких площадок предпочтение отдается плоским покрытиям: ENIG (химическое никель-золото) – самый популярный выбор, ENEPIG (химическое никель-палладий-золото) для максимальной надежности против коррозии никеля («черные подушки»), иммерсионное олово или серебро как альтернативы. HASL не рекомендуется для мелких BGA.

-