как сделать гибкую печатную плату

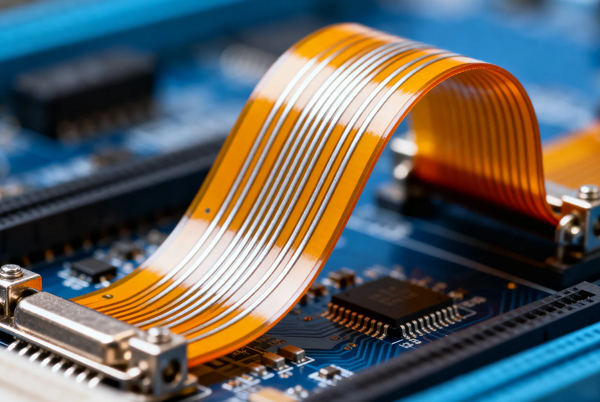

Гибкие печатные платы (FPC) представляют собой ключевую технологию в достижении миниатюризации и облегчения конструкции современных электронных устройств. Их производственные процессы объединяют передовые достижения как в области материаловедения, так и в области точного машиностроения.

1. Предварительная обработка основы

Производство гибких плат начинается с предварительной обработки основы, которая определяет механическую прочность и долговечность платы.

Полиимидная (PI) основа является предпочтительным материалом благодаря превосходной термостойкости и механическим свойствам. Изначально гладкая поверхность PI основы подвергается химическому травлению или плазменной обработке для создания наноразмерной рельефной структуры, значительно увеличивающей площадь поверхности. После обработки адгезия медного слоя достигает 0,6-0,8 Н/мм, что предотвращает отслоение проводящего слоя при многократном изгибе.

Температурный контроль в процессе предварительной обработки крайне важен, обычно требуется точность в пределах ±2°C, любое отклонение может привести к ухудшению свойств материала.

2. Формирование цепей

Формирование цепей является центральным этапом производства FPC, непосредственно определяющим производительность и надежность схемы.

Фотолитография — ключевой процесс преобразования проектных чертежей в физические цепи. На поверхность основы наносится сухой фоторезист, затем УФ-экспонирование переносит рисунок цепи на основу, и после проявления формируется защитный рисунок. Далее следует процесс травления, при котором химические растворы удаляют незащищенные участки медного слоя, формируя прецизионные схемы.

Для гибких плат с высокой плотностью монтажа (HDI) обычно применяется лазерное сверление для создания микропереходов, используются эксимерные (УФ) или YAG (инфракрасные) лазеры для обработки высокоточных отверстий, обеспечивая точность и однородность микропереходов.

3. Обработка специальных структур

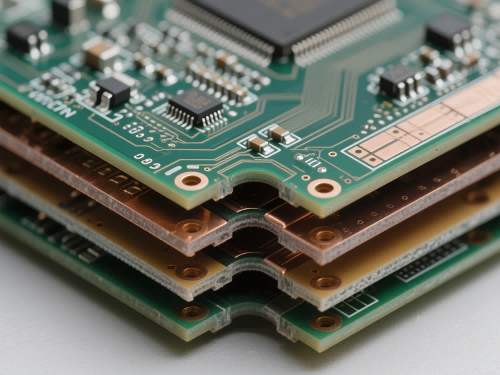

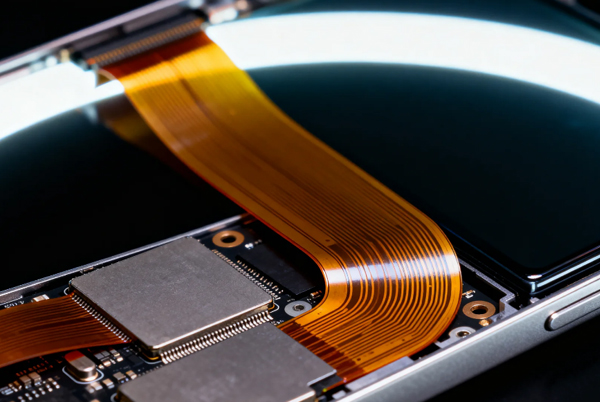

Жестко-гибкие платы являются важным направлением технологии FPC, сочетая гибкую основу с жесткими подложками (например, FR-4) по бокам для достижения идеального баланса локальной жесткости и общей гибкости.

В процессе производства применяются плазменная предварительная обработка и напыление меди для повышения прочности сцепления, обеспечивая стабильность жестких и гибких зон при механических нагрузках. Такая структура обеспечивает как устойчивую платформу для монтажа компонентов, так и сохраняет способность платы к изгибу, широко используясь в складных устройствах, аэрокосмической и других высокотехнологичных областях.

4. Поверхностная обработка и тестирование

После формирования цепей FPC подвергается поверхностной обработке для улучшения характеристик. Иммерсионное золочение или никель-золотое покрытие не только повышает коррозионную стойкость, но и значительно улучшает паяемость платы.

На заключительном этапе тестирования пробниками проводится полная проверка проводимости цепи, гарантирующая отсутствие обрывов, коротких замыканий и других дефектов. Для высококачественный применений, таких как складные смартфоны, FPC должны проходить строгие тесты на 150 000 циклов складывания, в то время как обычные применения должны соответствовать требованиям к сроку службы при 100 000 циклов изгиба, что значительно превышает пределы долговечности традиционных жестких плат.

5. Защитная пленка и защита

Защитная пленка (coverlay) является защитным слоем FPC, обычно изготавливаемым из полиимидного материала, наносимым на поверхность схемы с помощью адгезива или бесклеевого метода. При бесклеевом методе фотоотверждаемый паяльный маск наносится непосредственно на гибкую плату, аналогично обработке жестких плат.

Дизайн отверстий в защитной пленке требует тщательного расчета, обычно они меньше контактных площадок компонентов, и на площадках сохраняется опора как минимум с двух сторон. Для жестко-гибких плат используется дизайн «бикини-покрытия», защищающий только необходимые открытые части, обеспечивая защиту без ущерба для адгезии жестких участков.

6. Выбор материалов

Материальная система FPC тщательно спроектирована, все слои работают согласованно:

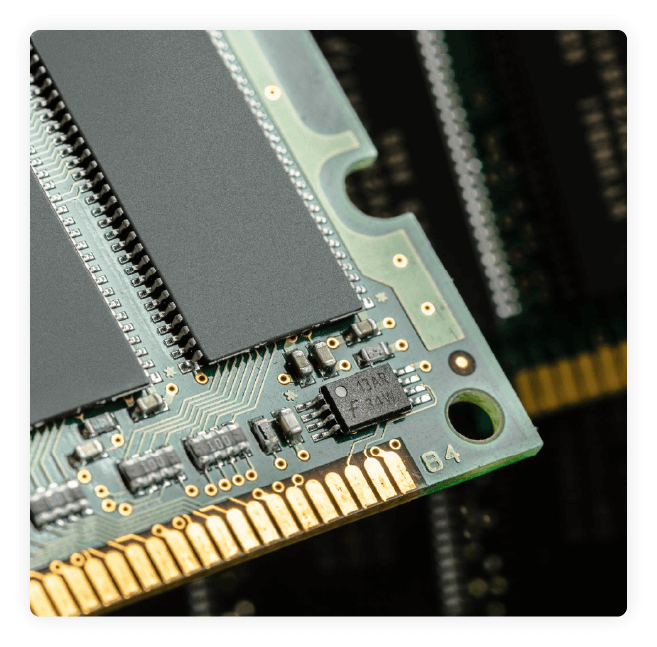

- Проводящий слой: используется фольга RA/ED меди, толщиной обычно 1oz, 1/2oz или 1/3oz

- Изоляционная основа: полиимидная пленка в качестве основного выбора, толщиной обычно 1 mil и 1/2 mil

- Адгезивы: акриловые или эпоксидные смолы, балансирующие термостойкость и адгезионную прочность

- Усиливающие пластины: толщиной от 3 mil до 9 mil, увеличивающие механическую прочность для облегчения поверхностного монтажа

7. Контроль качества и будущие перспективы

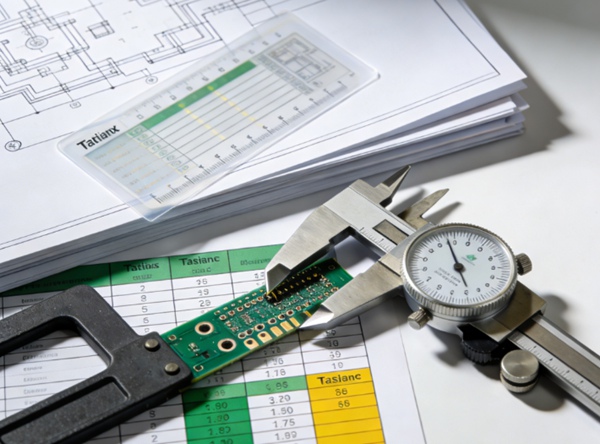

Весь процесс производства FPC требует точного контроля множества параметров, включая толщину материалов (обычно толщина основы 50 мкм), время травления, температурные профили и др. Современные производственные линии FPC используют автоматизированное оборудование и системы мониторинга в реальном времени, гарантируя соответствие каждой платы проектным спецификациям.

По мере развития электроники в направлении большей легкости и гибкости, технология FPC сталкивается с новыми вызовами и возможностями. Инновационные разработки, такие как растяжимые схемы и гибкие платы со встроенными компонентами, продвигают эту область вперед, закладывая основу для электронных устройств следующего поколения.

Заключение

Производство гибких печатных плат — это комплексное искусство, объединяющее материаловедение, точное машиностроение и электронику. Каждый этап процесса — от предварительной обработки основы до окончательного тестирования — напрямую влияет на производительность и надежность готовой продукции. С распространением технологий 5G, Интернета вещей и носимых устройств, технология FPC продолжит развиваться, открывая больше возможностей для электронных инноваций. Понимание этих производственных процессов не только помогает разработчикам избегать распространенных ошибок, но и способствует прогрессу всей отрасли в создании электронных устройств с более высокой плотностью и надежностью.