Ценообразование на керамические подложки

В основе современной высокопроизводительной электроники керамические подложки играют незаменимую, но часто недооцениваемую роль. Как сделать осознанный выбор при таком широком диапазоне цен — от нескольких фунтов до нескольких тысяч? Изучив цепочку поставок, технологические тенденции и структуру затрат, мы поможем вам найти оптимальный баланс между бюджетом и производительностью.

Основные затраты на материалы

1. Оксид алюминия (Al₂O₃)

Будучи самой распространенной керамической подложкой, оксид алюминия предлагает отличный баланс стоимости и производительности

- Теплопроводность: ~20-30 Вт/м·К, что достаточно для большинства стандартных задач теплоотвода.

- Диапазон цен:

- Эконом-класс (96% Al₂O₃): 0,5 — 5 юаней/шт. Широко используется в LED-освещении, стандартных силовых модулях.

- Высокопроизводительный (99%+ Al₂O₃): 5 — 50 юаней/шт. Повышенная чистота означает лучшую механическую прочность и изоляцию, подходит для таких применений, как автомобильные датчики.

2. Нитрид алюминия (AlN)

Благодаря превосходной теплопроводности, нитрид алюминия стал фаворитом для решений премиум-класса.

- Теплопроводность: До 170-200 Вт/м·К, что в 5-10 раз выше, чем у оксида алюминия.

- Детальный анализ цены:

- Стандартные пластины: 50 — 500 юаней/шт. (размер: 100×100мм ~ 200×200мм).

- Подложки премиум-класса по индивидуальному заказу: 500 — 3000+ юаней/шт. Скачок цены обычно обусловлен:

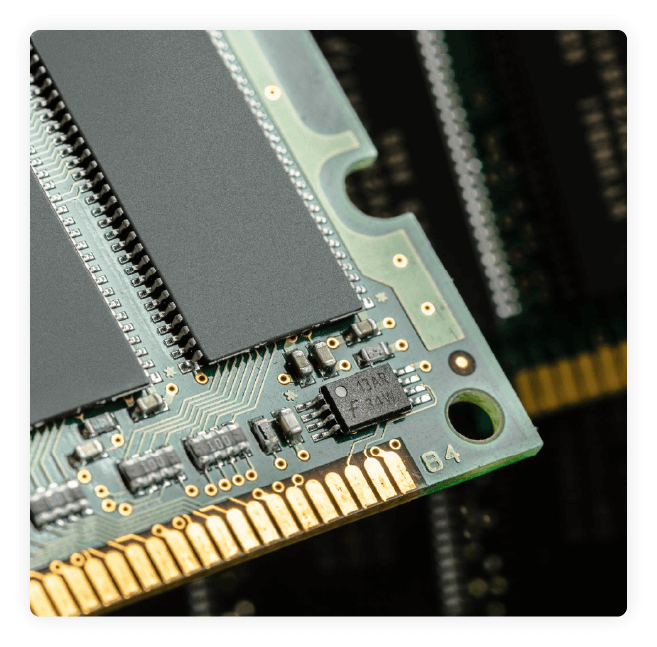

- Технологией AMB: Нанесение меди методом активной пайки обеспечивает сверхпрочное сцепление, используется в IGBT-модулях для электромобилей, стоимость может достигать тысяч юаней.

- Прецизионной лазерной обработкой: Создание микропор, сложных вырезов и форм; стоимость обработки может превышать стоимость материала.

3. Новые игроки и специальные материалы

- Нитрид кремния (Si₃N₄): Обладает выдающейся ударной вязкостью и хорошей теплопроводностью (~90 Вт/м·К), становится новым выбором для силовых модулей в электромобилях, цена находится между оксидом и нитридом алюминия.

- Оксид бериллия (BeO): Несмотря на отличную теплопроводность, постепенно выводится из употребления из-за токсичности и используется лишь в особых военных и аэрокосмических применениях.

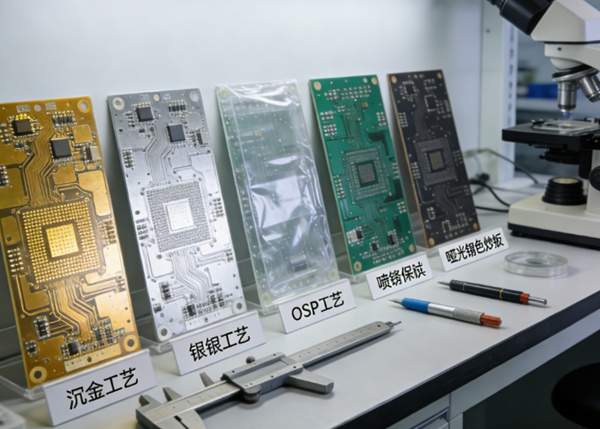

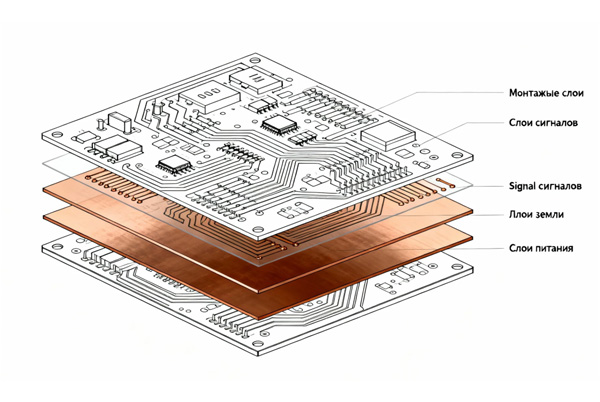

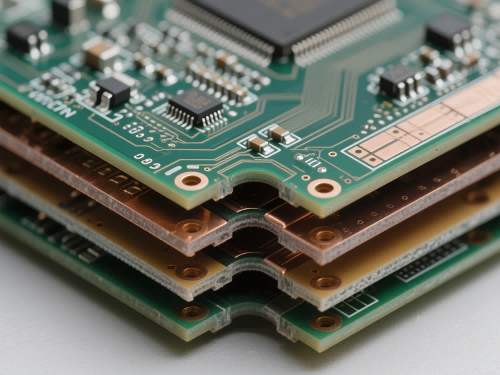

Затраты на производственный процесс

Различные производственные процессы определяют уровень интеграции, точность и итоговую стоимость подложки.

| Процесс | Уровень цены | Ключевые особенности | Типичные применения |

|---|---|---|---|

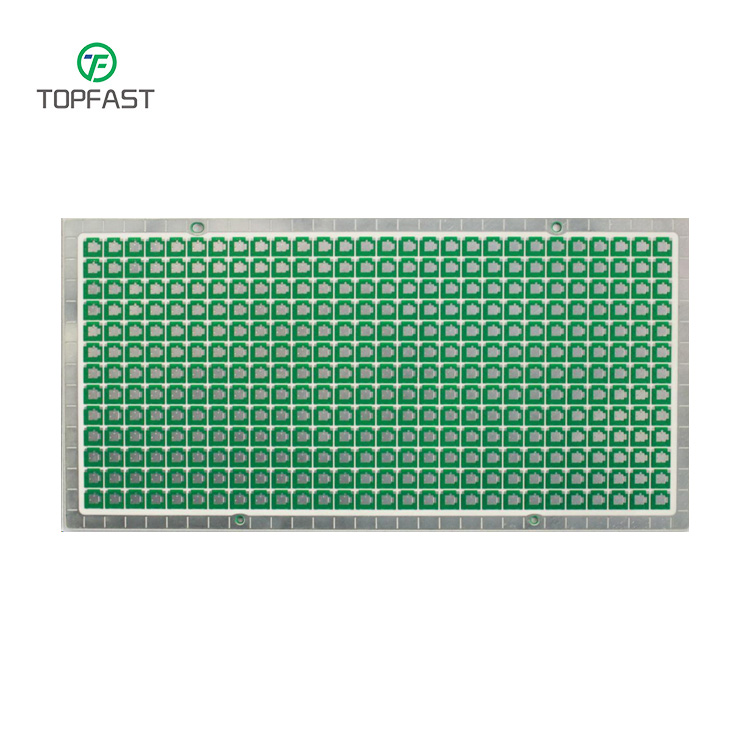

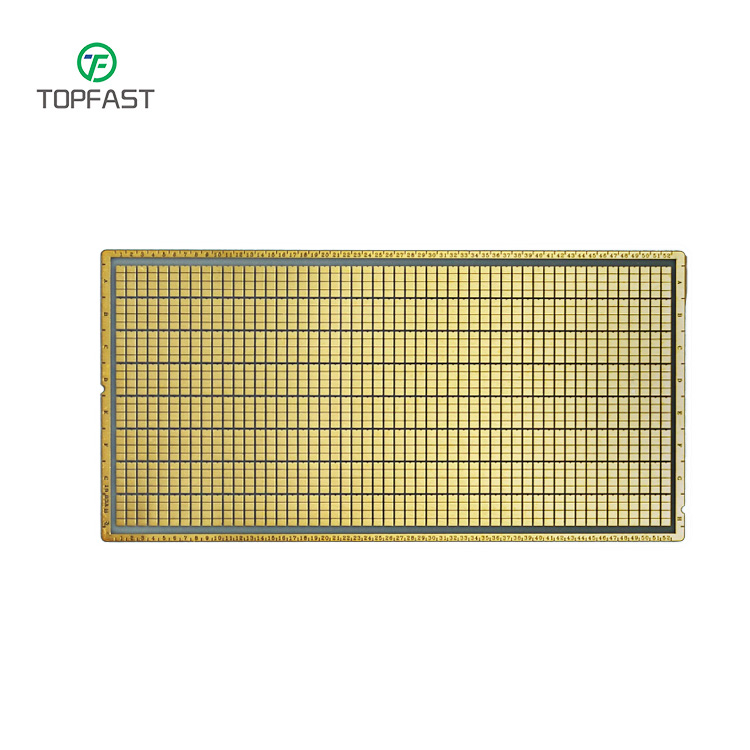

| DBC | Средний-Высокий | Толстый слой меди (100-600 мкм), высокая токонесущая способность, хорошая стойкость к термоциклированию | Солнечные инверторы, промышленные приводы двигателей |

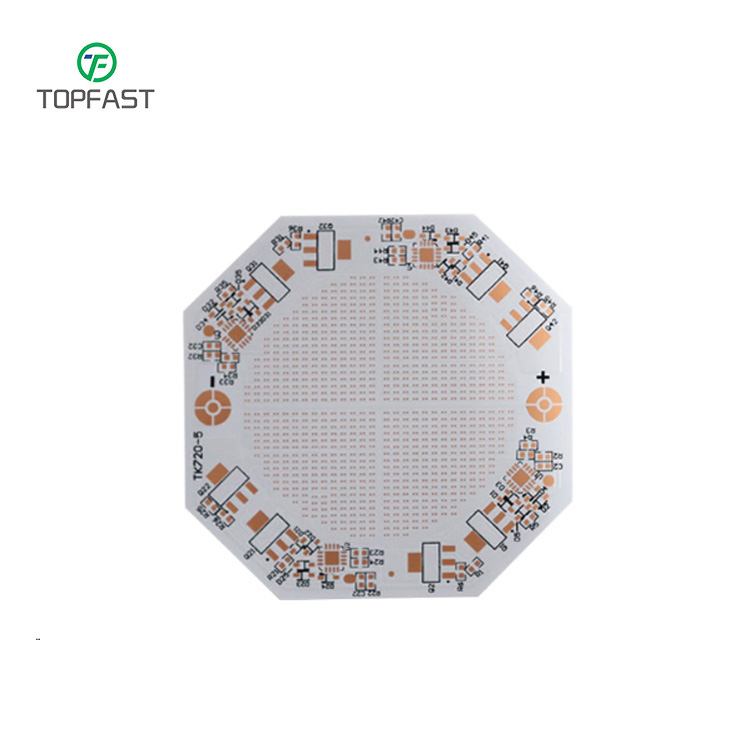

| DPC | Средний | Использует тонкопленочные процессы, высокая точность линий (до 20 мкм), подходит для сложных схем | Лазеры/сборки LD, СВЧ-радиочастота |

| HTCC | Очень высокий | Обжиг при 1600°C, используются тугоплавкие металлы (W/Mo), высокая стоимость, но стойкость к экстремальным условиям | Аэрокосмическая отрасль, военная электроника |

| LTCC | Высокий | Обжиг при 850°C, используются Au/Ag проводники, возможность интеграции пассивных компонентов | Автомобильные радары, RF-модули для смартфонов |

Анализ стоимости процессов: От DBC к DPC и далее к LTCC/HTCC — сложность процесса и уровень интеграции растут экспоненциально, и их цена отражает стоимость «системного уровня», а не просто «подложки».

Коммерческие факторы, влияющие на ценообразование

- Глобальные цепочки поставок и региональные различия

- Преимущества китайского производства: Кластеры в Цзянсу (Исин) и Гуандуне (Шэньчжэнь) предлагают полную цепочку создания стоимости. Благодаря масштабированию и локальным материалам, они имеют преимущество в стоимости в 30-50% для оксида алюминия и стандартного нитрида алюминия по сравнению с европейскими, американскими и японскими производителями.

- Позиционирование премиум-сегмента (ЕС/США/Япония): Сохраняют технологическое лидерство в таких областях, как AMB и HTCC, но их цены часто в 1.5-2 раза выше.

- Рыночная динамика и волатильность сырья

- Цена на порошок нитрида алюминия зависит от стоимости высокочистого алюминия и процессов нитрирования, и ее колебания напрямую влияют на конечный продукт.

- Циклы инвестиций в инфраструктуру 5G и электромобили значительно влияют на спрос, предложение и сроки поставки подложек из нитрида алюминия.

- Учет «скрытых затрат»

- Стоимость сертификации: Поставщики с сертификатами ISO 9001, IATF 16949 (автомобильный) предлагают более надежную продукцию, но их цена включает эти затраты на управление качеством.

- Минимальный объем заказа (MOQ): Специальные продукты часто имеют MOQ, и цена за единицу для мелкосерийного производства может быть в 2-3 раза выше, чем для крупных партий.

- Сроки и логистика: Срочные заказы и особые требования к международной логистике влекут дополнительные расходы.

Затраты на закупки

Шаг 1: Определение требований

Прежде чем обращаться к поставщикам, подготовьте следующее:

- Электрические требования: Рабочее напряжение, ток, частота.

- Требования к тепловому режиму: Мощность чипа, целевая рабочая температура.

- Механические требования: Размер, толщина, плоскостность, способ монтажа.

- Эксплуатационные условия: Диапазон рабочих температур, стойкость к вибрации, коррозии.

Шаг 2: Глубокий запрос цен и техническое обсуждение

- Предоставьте детальное описание требований, а не просто спрашивайте «сколько стоит нитрид алюминия».

- Запросите детализированный расчет (материалы, инжиниринг, оснастка и т.д.).

- Обсудите возможности «стоимостной инженерии»: например, можно ли заменить сплошное золочение на выборочное для экономии?

Шаг 3: Проверка образцов и пробная партия

- Обязательно запросите образцы для строгих испытаний (теплопроводность, изоляция, паяемость).

- Через небольшой заказ проверьте стабильность качества поставщика и надежность сроков поставки.

Взгляд в будущее

- Эффект масштаба: С бумом рынка электромобилей производство подложек из нитрида алюминия и нитрида кремния растет, а их стоимость снижается на 5-10% ежегодно.

- Инновации в процессах: Прорывы китайских производителей в ключевых технологиях, таких как AMB, нарушат иностранную монополию и окажут понижательное давление на цены.

- Тренд на интеграцию: Подложки эволюционируют от простой несущей основы к «мультифункциональным платформам», интегрирующим теплоотвод, соединения и пассивные компоненты. Их стоимость как единицы продукции растет, но может снижать общую стоимость системы.