Полное руководство по датчикам

Что такое датчик?

Датчик (англ. transducer/sensor) — это устройство, способное воспринимать измеряемую величину (такую как физическая, химическая или биологическая) и преобразовывать её по определённому закону в электрический сигнал или другой требуемый вид информации. Эти выходные сигналы могут использоваться для передачи, обработки, хранения, отображения, записи и управления данными, удовлетворяя требованиям различных автоматизированных систем.

Датчики характеризуются миниатюризацией, цифровизацией, интеллектуализацией, многофункциональностью, системностью и сетевым взаимодействием. Они являются ключевым компонентом для реализации автоматического контроля и управления.

Состав датчиков

Основная конструкция датчика обычно состоит из четырех компонентов: чувствительного элемента, преобразующего элемента, преобразующей схемы и вспомогательного источника питания.

- Чувствительный элемент: Непосредственно воспринимает измеряемую величину и выдаёт сигнал (физическую величину), имеющий определённую зависимость от неё.

- Преобразовательный элемент: Преобразует выходной сигнал (физическую величину) от чувствительного элемента в электрический сигнал.

- Измерительная цепь: Выполняет усиление, модуляцию и другую обработку электрического сигнала с преобразовательного элемента.

- Вспомогательный источник питания: Обеспечивает необходимое электропитание для преобразовательного элемента и измерительной цепи.

Основные функции и ключевые задачи

Главная функция датчиков — обнаружение и преобразование: восприятие физических, химических или биологических величин в окружающей среде или объекте и их преобразование в электрические или цифровые сигналы для дальнейшей обработки. Их ключевые задачи включают:

- Обнаружение и измерение: мониторинг в реальном времени таких параметров, как температура, влажность, давление, концентрация газов и т.д.;

- Управление и обратная связь: регулирование систем через выходные сигналы, например, автоматическая регулировка освещения, управление двигателем;

- Системная интеграция и применение: реализация интеллектуальных функций и защитных механизмов в автомобилях, системах «умного дома», промышленной автоматизации и других областях.

Основные характеристики датчиков

Датчики обладают такими ключевыми характеристиками, как миниатюризация, цифровизация, интеллектуализация, многофункциональность, системная интеграция и сетевое взаимодействие. Эти особенности не только способствуют модернизации и преобразованию традиционных отраслей промышленности, но и закладывают основу для создания новых промышленных систем, что делает датчики одной из важных точек экономического роста в XXI веке.

В частности, миниатюризация стала возможной благодаря развитию технологии микроэлектромеханических систем (МЭМС). Ярким примером являются кремниевые датчики давления, которые нашли широкое применение в различных областях.

Основные технические performance характеристики

- Герметичность: Утечка гелия ≤ 1×10⁻⁹ Па·м³/с при нормальной температуре и атмосферном давлении.

- Электрическая изоляция: Сопротивление изоляции ≥ 1000 МОм при 500 В постоянного тока.

- Механическая прочность: Прочность на сжатие между стеклянным изолятором и металлическим основанием > 300 МПа.

- Паяемость: Обладают хорошей совместимостью с процессами пайки, что облегчает интеграцию и монтаж.

Распространенные типы датчиков

| Категория | Типичные датчики | Основные области применения |

|---|---|---|

| Мониторинг окружающей среды | Температуры, влажности, газа | Промышленный термоконтроль, системы кондиционирования, контроль качества воздуха |

| Измерение физических величин | Давления, уровня, акселерометры | Обнаружение утечек, управление резервуарами, противоскользящие системы транспортных средств |

| Положение и движение | Приближения, гироскопы, датчики положения | Обнаружение транспортных средств, стабилизация изображения, позиционирование роботов |

| Промышленная автоматизация | Фотоэлектрические выключатели, световые завесы, магнитные выключатели | Обнаружение объектов, защита опасных зон, управление пневмоцилиндрами |

| Прочие типы | Изображения, касания, расхода | Камеры, кнопки лифтов, измерение расхода в трубопроводах |

Как выбрать подходящий датчик

Выбор подходящего датчика — ключ к успеху проекта. Следующая систематизированная процедура поможет принять эффективное решение.

Шаг 1: Четкое определение требований к измерениям и условий работы

Это основа выбора, определяющая все последующие направления.

- Измеряемый параметр: Четко определите, какую физическую, химическую или биологическую величину необходимо измерять: температуру, давление, влажность, перемещение, концентрацию конкретного газа и т.д.

- Условия применения: Определите степень жесткости условий эксплуатации. Например, в условиях промышленной автоматизации требуются датчики с высокой надежностью, долговременной стабильностью и сильной помехозащищенностью; тогда как для потребительской электроники более критичны стоимость, габариты и энергопотребление.

Шаг 2: Определение ключевых эксплуатационных параметров

После определения требований необходимо найти баланс между следующими параметрами:

- Точность и диапазон измерений: Высокоточные датчики обычно имеют более узкий диапазон. Убедитесь, что выбранный диапазон покрывает все возможные значения измеряемой величины с некоторым запасом, а точность удовлетворяет требованиям конечного применения.

- Стабильность и надежность: В сложных условиях, таких как промышленные или уличные, следует отдавать предпочтение моделям с малым температурным дрейфом, высокой помехозащищенностью и большим сроком наработки на отказ.

Шаг 3: Сопряжение электрических интерфейсов и механических размеров

Этот шаг гарантирует, что датчик «поместится и подключится».

- Интерфейс связи: В зависимости от ресурсов основной платы управления (например, Arduino, ESP32) выберите подходящий протокол связи, такой как I2C, SPI, UART или аналоговый выход по напряжению. Например, ESP32 часто соединяется с датчиком температуры, влажности и давления BME280 по интерфейсу I2C.

- Требования к питанию: Убедитесь, что возможности электропитания системы соответствуют рабочему напряжению датчика.

- Габаритные размеры и способ монтажа: Проверьте, соответствуют ли физические размеры датчика ограничениям по пространству в устройстве, и подтвердите способ установки (например, резьбовое отверстие, фланец).

Шаг 4: Комплексная оценка стоимости и поставщика

- Контроль затрат: Выберите оптимальное решение, удовлетворяющее требованиям к производительности. Например, для потребительских проектов можно выбрать DHT11, а для задач с высокими требованиями к точности — инвестировать в BME280.

- Бренд и поддержка: Учитывайте репутацию поставщика, стабильность качества продукции и уровень технической поддержки.

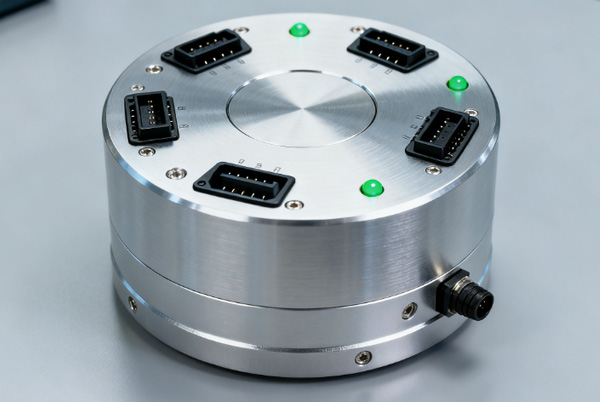

Пример выбора: Шестикомпонентный силовой датчик для роботизированного сустава

- Требование: Необходимо одновременно измерять три компоненты силы (Fx, Fy, Fz) и три компоненты момента (Mx, My, Mz).

- Ключевой аспект: Необходимо убедиться, что диапазоны измерений по всем шести компонентам покрывают максимальные нагрузки при движении робота, чтобы избежать повреждения датчика от перегрузки.

- Баланс: Одновременно с удовлетворением требований к диапазону и точности необходимо учитывать, можно ли интегрировать датчик в узел с учетом его объема и веса.

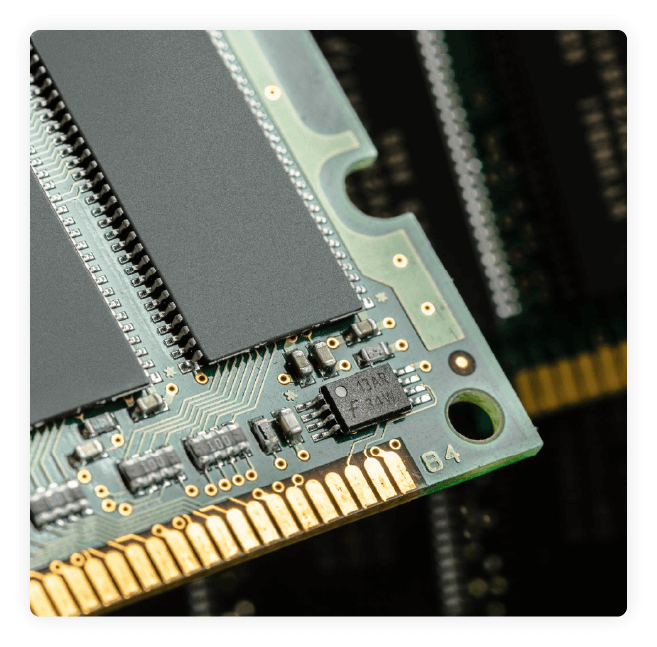

Ключевые аспекты компоновки датчиков на печатной плате

I. Принципы размещения ключевых компонентов

- Периферийное размещение: Датчики (например, MEMS-датчики давления, емкостные сенсорные элементы) следует в первую очередь размещать вблизи микроконтроллера или АЦП. Длина критических сигнальных трасс должна быть не более 5 см для снижения импеданса и помех.

- Удаленность от зон механических и термических нагрузок: Не размещайте датчики на краях платы, вблизи монтажных отверстий или теплонагруженных компонентов (например, ИС питания, силовые приборы), чтобы избежать влияния деформаций и колебаний температуры на точность измерений.

II. Развязка помех и зонирование

- Разделение аналоговой и цифровой частей:

- Аналоговые сигнальные линии датчиков (например, 4–20 мА, выход в микровольтах) должны быть удалены от цифровых линий (например, шины тактовых сигналов, данных) на расстояние ≥10 мм. При необходимости между ними следует проложить медную заземляющую полосу в качестве экрана.

- Рекомендуется зонирование аналоговых и цифровых цепей с соединением земель в одной точке через ферритовые бусины или резисторы 0 Ом.

- Разделение силовых и сигнальных цепей:

- Цепи с большими токами или высокочастотными ключевыми сигналами (например, преобразователи DC-DC, драйверы двигателей) должны быть удалены от датчиков на расстояние ≥15 мм. Под ними и вокруг них не следует прокладывать чувствительные сигнальные линии во избежание электромагнитной связи.

III. Теплоотвод и механическая конструкция

- Терморегулирование: Датчики с повышенным энергопотреблением (например, некоторые датчики давления, подогреваемые газовые сенсоры) должны быть распределены по плате с обеспечением теплоотвода (медные площадки, термопереходы). Рекомендуется проверять термомоделированием, чтобы температура вокруг датчика не превышала допустимый рабочий диапазон (например, ≤85°C).

- Механическое крепление: Для датчиков, работающих в условиях вибрации, вокруг них следует предусмотреть монтажные отверстия или точки конструкционной поддержки, чтобы предотвратить усталостное разрушение паяных соединений.

IV. Оптимизация целостности сигнала

- Правила трассировки:

- Сигнальные линии датчиков должны следовать принципу «коротко, прямо, плавно», избегать изгибов под 90°, рекомендуется использовать углы 45° или дуговые трассы.

- Для высокочастотных или высокоомных сигналов (например, сигналы емкостных датчиков) рекомендуется применять окружение защитными земляными линиями или копланарное экранирование.

- Слои и пересечения разрывов:

- Чувствительные сигнальные линии должны иметь сплошную опорную земляную плоскость. Запрещено пересекать разрывы в силовых или земляных плоскостях, чтобы минимизировать шумы из-за прерывания пути возврата тока.

- Возле выводов датчиков следует соответствующим образом размещать развязывающие конденсаторы (например, 100 нФ), по возможности ближе к выводам питания.

Ключевая роль датчиков в системах Интернета весов (IoT)

В системах IoT датчики выступают в качестве «органов чувств», воспринимающих физический мир. Они обнаруживают в реальном времени такие параметры, как температура, влажность, давление, освещенность, движение, и преобразуют их в стандартные электрические сигналы, обеспечивая основу для данных при互联вании устройств и интеллектуальном принятии решений. Их ключевые функции можно свести к следующим четырем аспектам:

1. Сбор данных о состоянии окружающей среды

- Мониторинг в реальном времени физических, химических или биологических величин: температуры и влажности в помещении, pH почвы, мутности воды, содержания PM2.5 в воздухе и т.д. Это формирует основу данных на сенсорном уровне системы.

2. Интеллектуальное управление устройствами

- Передача собранных данных по беспроводным сетям (Wi-Fi, NB-IoT, LoRa) в центр управления для реализации автоматической регулировки. Например:

- Умный дом: датчик температуры активирует систему кондиционирования; датчик освещенности управляет шторами и светильниками.

- Точное земледелие: датчик влажности почвы запускает систему автоматического полива.

3. Мониторинг состояния и предупреждение

- В промышленном IoT (IIoT) датчики вибрации, температуры или шума используются для контроля состояния оборудования (электродвигателей, насосов, клапанов). Анализ тенденций данных позволяет реализовать прогнозное техническое обслуживание и избежать незапланированных простоев.

4. Системная интеграция и применение

- Поддержка сложных систем: умные города, здравоохранение, управление энергопотреблением.

- Умное здравоохранение: носимые датчики непрерывно отслеживают сердечный ритм, насыщение крови кислородом пациента; данные передаются в облако для удаленного анализа врачом.

- Умный транспорт: магнитные датчики определяют занятость парковочных мест, направляя транспортные средства и оптимизируя использование парковочного пространства города.

Тенденции и ключевые вызовы в развитии сенсорных технологий

I. Пять основных тенденций развития современных сенсорных технологий

- Миниатюризация и интеграция

Благодаря технологиям МЭМС/НЭМС (микро-/наноэлектромеханические системы) и новым материалам, таким как наносплавы, размеры датчиков достигают миллиметрового и даже микрометрового диапазона, что удовлетворяет потребности в интеграции в ограниченное пространство, такое как суставы роботов и портативные медицинские устройства. - Интеллектуализация и обработка на периферии

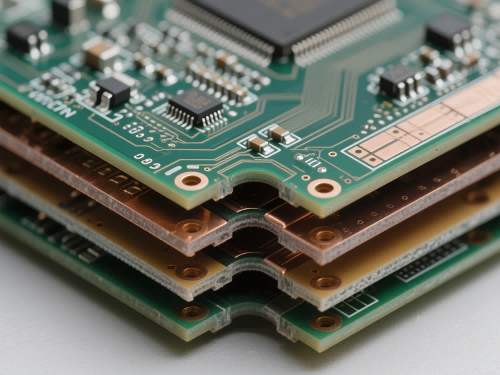

Датчики все чаще объединяются с ИИ-чипами и алгоритмами, что позволяет осуществлять обработку данных в реальном времени непосредственно в точке сбора, включая выделение признаков и самодиагностику. Например, интеллектуальные датчики крутящего момента могут в реальном времени оценивать состояние оборудования и активно оптимизировать рабочие параметры. - Многофункциональность и системная интеграция

Благодаря технологиям интеграции на одном кристалле или мультичиповой компоновке, на одной подложке объединяются различные сенсорные элементы (температура/влажность, давление, движение), формируя системные датчики, которые повышают эффективность сбора данных и уменьшают общий объем системы. - Гибкость и автономность (безбатарейность)

Гибкие электронные материалы позволяют создавать датчики, способные изгибаться и растягиваться, что лучше совмещает их с телом человека или сложными поверхностями. Одновременно технологии сбора энергии (например, из вибраций, света, RF-энергии) способствуют появлению датчиков, не требующих батарей, расширяя их применение в носимых устройствах и системах удаленного мониторинга. - Беспроводная связь и адаптация к сценариям

Технологии 5G, Wi-Fi 6 и низкоэнергетические широкополосные сети (такие как LoRa, NB-IoT) поддерживают группировку множества датчиков с низкой задержкой. Постоянно появляются специализированные датчики для вертикальных ниш: здравоохранение, спорт, сельское хозяйство, что обеспечивает более точную адаптацию к конкретным сценариям.

II. Проблемы и ограничения сенсорных технологий

Несмотря на широкие перспективы, в процессе технологической эволюции датчики сталкиваются с множеством вызовов:

- Технологические ограничения миниатюризации и нанотехнологий

- Процессы МЭМС/НЭМС приближаются к физическим пределам; на наномасштабе существенно проявляются квантовые эффекты, что легко вызывает дрейф сигнала.

- Высокая стоимость оборудования для точной литографии и нанообработки противоречит ожиданиям рынка потребительской электроники в отношении низкой стоимости.

- Проблемы вычислительной мощности и слияния данных в процессе интеллектуализации

- Развертывание ИИ-моделей на периферийных устройствах требует достаточной вычислительной мощности при ограниченном энергопотреблении, что предъявляет чрезвычайно высокие требования к проектированию чипов.

- Объединение данных с нескольких датчиков основано на унифицированных протоколах связи и временной синхронизации, однако до сих пор не существует универсальной структуры для калибровки и согласования разнородных данных, таких как визуальные облака точек и радиолокационные сигналы.

- Проблемы совместимости, вызванные многофункциональной интеграцией

- Несоответствие кремниевых чипов и гибких/полимерных материалов по коэффициенту теплового расширения и температурному режиму процесса приводит к снижению выхода годных изделий при интеграции.

- Проблемы перекрестных помех сигналов усугубляются при высокой плотности компоновки, возрастает сложность проектирования электромагнитного экранирования и заземления.

- Ограничения гибкости и автономности

- Гибкие схемы в динамических приложениях склонны к усталостному разрушению металлических дорожек из-за повторяющихся изгибов.

- Эффективность сбора энергии из окружающей среды (например, из вибраций, термоэлектрических генераторов) обычно остается низкой, что затрудняет обеспечение непрерывного и стабильного питания.

- Системные challenges беспроводной связи и кастомизации

- Сценарии, такие как промышленный контроль, автоматизированное вождение, требуют отклика в миллисекунды и даже доли миллисекунды, тогда как существующие беспроводные протоколы все еще отстают по показателям реального времени и надежности.

- Потребность в специализированных датчиках для узких областей (например, космические исследования, исследование глубин океана) фрагментирована, а мелкосерийное производство приводит к высоким затратам на НИОКР и затрудняет выход на рынок.

Заключение

Современные датчики эволюционировали в многофункциональные системы, сочетающие миниатюризацию, интеллект и сетевое взаимодействие. Применяясь в промышленности, IoT и умных городах, они обеспечивают сбор данных для автоматизации. Технологии развиваются к меньшим размерам и большей интеграции, но сталкиваются с проблемами стоимости, энергопотребления и сложности данных. Дальнейший прогресс требует междисциплинарных решений.