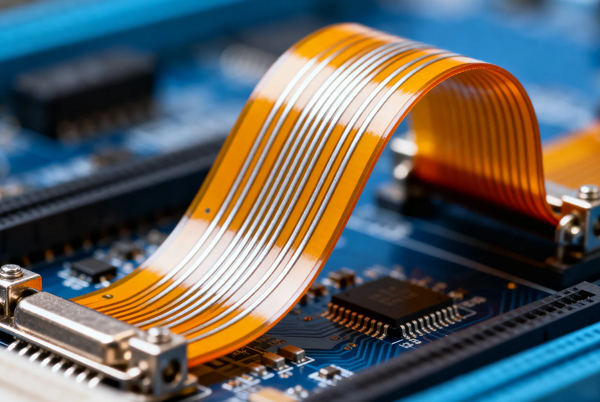

материалы гибких печатных плат

Гибкие печатные платы (FPC) используют несколько материалов, таких как полиимид (PI) и полиэстер (PET), в то время как материалы проводящего слоя включают как проводящие, так и непроводящие металлы. Конструкция изолирующих слоев и процесс обработки материалов арамидом позволяют инженерам выбирать подходящие производственные решения после учета динамического воздействия, высокотемпературных условий и факторов стоимости. Гибкие печатные платы (FPC) благодаря своей гибкости, легкости и высокой надежности стали важными компонентами в таких областях, как интеллектуальные носимые устройства и мобильные системы зарядки.

Ключевая ценность FPC

Гибкие печатные платы (FPC) на основе гибких материалов, таких как полиимид (PI) или полиэфир (PET), благодаря прецизионной трассировке реализуют изгиб, складывание или трехмерный монтаж. По сравнению с традиционными жесткими PCB, основные преимущества FPC заключаются в следующем:

- Оптимизация пространства: толщина может контролироваться в диапазоне 50–300 мкм, что подходит для компактной компоновки устройств;

- Динамическая надежность: проводники из катанной меди выдерживают более 100 000 циклов изгиба (например, в складных smartphones);

- Высокая степень интеграции: поддержка многослойной трассировки и жестко-гибкой структуры, упрощающая процесс сборки устройства.

От модулей камер в smartphones до автомобильных датчиков, FPC уменьшают объем, повышают целостность сигнала и одновременно снижают риск выхода из строя разъемов.

Материальная система FPC

1. Выбор базового материала

- Полиимид (PI): длительная термостойкость ≥200°C, высокая прочность на растяжение, подходит для применений в высокотемпературных условиях, таких как блоки управления двигателем.

- Полиэфир (PET): стоимость на 30% ниже, светопропускание до 85%, но термостойкость ≤120°C, в основном используется в непроводящих соединениях потребительской электроники.

- Новые материалы: жидкокристаллический полимер (LCP) с диэлектрической проницаемостью (Dk) ≤2.9, поддерживает передачу миллиметровых волн, является предпочтительным выбором для 5G антенных модулей.

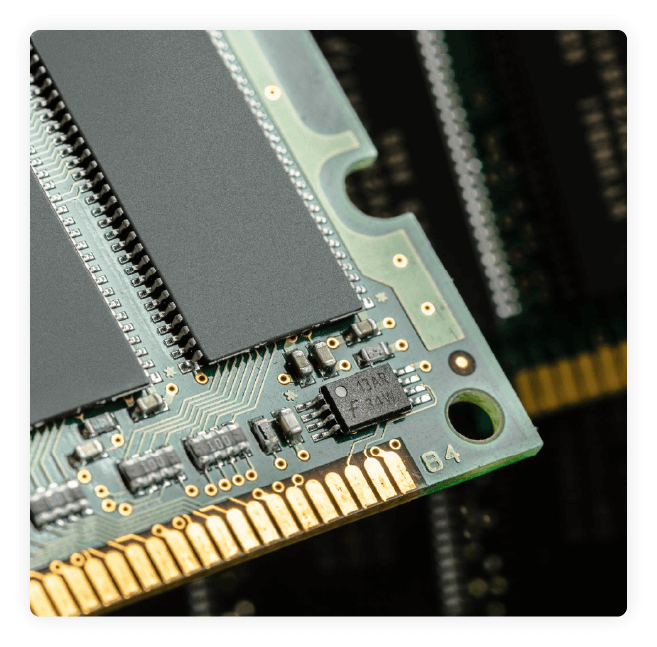

2. Проводящие материалы

- Катанная медь (RA медь): фибриллированная структура зерен, устойчивость к изгибу лучше, чем у электролитической меди, подходит для высокочастотных динамических областей, таких как шарнирные соединения.

- Электролитическая медь (ED медь): низкая стоимость и равномерность трассировки, подходит для стационарных установок, таких как линии управления батареями.

3. Защитные слои и конструкция усиления

- Покровный слой (Coverlay): материал основы PI + слой эпоксидного клея, обеспечивает изоляцию и защиту от влаги, толщина может быть настроена до 25 мкм.

- Бесклеевые базовые материалы: удаление клеевого слоя снижает толщину, повышает стабильность размеров, подходит для технологии монтажа кристаллов (COF).

- Материалы усиления:

- Усилительные пластины PI: гибкость соответствует базовому материалу, используется для локального усиления разъемов;

- Стальное усиление: высокая твердость, защищает области вставки/извлечения интерфейсов;

- Усиление FR4: обеспечивает жесткую поддержку через процесс горячего прессования, сбалансированная стоимость.

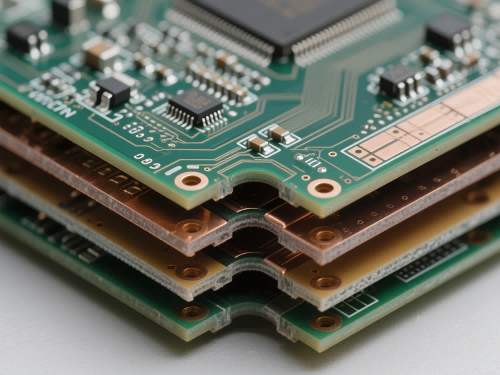

Классификация структур FPC

| Тип | Особенности конструкции | Диапазон толщин | Количество изгибов | Типичное применение |

|---|---|---|---|---|

| Односторонний FPC | Один проводящий слой + защита покровным слоем | 50–100 мкм | <10 000 циклов | Клавиатурные шлейфы, LED ленты |

| Двусторонний FPC | Двусторонние линии + сквозные отверстия с химическим меднением | 80–150 мкм | 10–50 тыс. циклов | Модули камер, соединительные кабели аккумуляторов |

| Многослойный FPC | ≥3 проводящих слоев, конструкция с глухими и скрытыми отверстиями | 100–300 мкм | 50–100 тыс. циклов | Материнские платы smartphones, медицинское мониторинговое оборудование |

| Жестко-гибкий FPC | Гибкая и жесткая платы спрессованы вместе, компоненты монтируются в жесткой зоне | 150–500 мкм | 50–100 тыс. циклов | Шарниры складных телефонов, аэрокосмические навигационные системы |

Специальные технологические FPC

- Высокочастотные высокоскоростные FPC

- Использование базовых материалов LCP/PTFE, диэлектрические потери (Df) ≤0.002, обеспечивают целостность сигнала в миллиметровом диапазоне для 5G.

- Допуск контроля импеданса ±7%, применяется в радарных датчиках и высокоскоростных интерфейсах (USB4).

- Складываемые/растяжимые FPC

- Сетчатая медная фольга или эластичные базовые материалы (модифицированный силикон) позволяют реализовать складывание на 180° или растяжение на 200%, применяются в гибких экранах и электронной коже.

- Гибкий чип на плёнке (COF)

- Кристалл непосредственно устанавливается на гибкую подложку, толщина ≤50 мкм, позволяет реализовать сверхузкие рамки в дизайне OLED-экранов.

Ключевые параметры выбора FPC

- Расчет минимального радиуса изгиба:

- Односторонняя плата: радиус ≥3 × толщина проводника

- Динамические условия изгиба: радиус ≥20 × толщина проводника (пример: для медной фольги 1/3 oz требуется радиус ≥1.2 мм)

- Адаптивность к окружающей среде:

- Высокотемпературные условия: предпочтительно выбирать комбинацию базового материала PI + катанная медь

- Условия высокой влажности: покровная пленка должна проходить тест на устойчивость к влаге IPC-TM-650 2.6.16

Будущие тенденции

- Технология сверхтонких многослойных плат: Медная фольга 1/4 oz (8 мкм) в сочетании с технологией HDI позволяет достичь толщины 10-слойного FPC <0.4 мм;

- Встроенные компоненты: Резисторы, конденсаторы, интегрированные в гибкую подложку, уменьшают количество точек пайки и отказов;

- Интеллектуальные гибкие системы: Интеграция FPC с датчиками и микрофлюидными чипами стимулирует развитие носимых медицинских устройств.