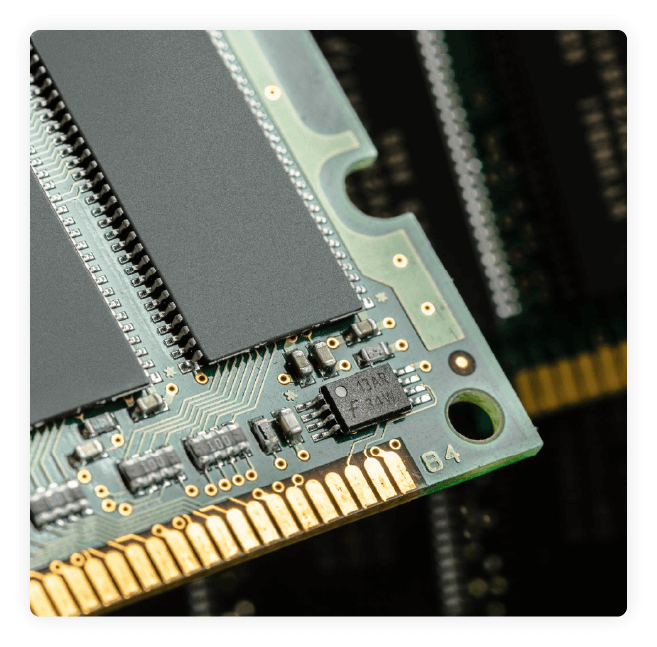

Печатная плата с высокой плотностью соединений (HDI)

Печатные платы высокой плотности (PCB), изготовленные с использованием технологии высокоплотного соединения (HDI), представляют собой категорию прецизионных печатных плат. Благодаря достижению более тонких линий и расстояний между ними (обычно менее 100 мкм), меньших отверстий (обычно менее 150 мкм) и использованию сложных процессов, таких как многослойные и слепые/заглушенные переходные отверстия, эти платы создают высокоинтегрированные многослойные маршрутизационные структуры в ограниченных областях. Это значительно повышает как плотность компонентов, так и характеристики передачи сигнала.

Выбор материалов для высокоплотных печатных плат (PCB)

Выбор материалов для высокоплотных печатных плат требует комплексного учёта таких факторов, как электрические характеристики, тепловое управление, механическая прочность и стоимость. Ниже приведены основные категории материалов и сферы их применения.

1. Основные материалы подложки

- FR-4

Наиболее распространённый материал основы, состоящий из стекловолокна и эпоксидной смолы. Обладает хорошими изоляционными свойствами, механической прочностью и термостойкостью. Широко используется в потребительской электронике и стандартных применениях. - Высокочастотные материалы

Например, серии Rogers RO3000 или PTFE (политетрафторэтилен). Характеризуются стабильной низкой диэлектрической проницаемостью (Dk) и малым тангенсом диэлектрических потерь (Df). Применяются в высокочастотных и высокоскоростных схемах, таких как оборудование для связи 5G и миллиметровых волн.

2. Специализированные материалы

- Металлические основания

Алюминиевые или медные основания с высокой теплопроводностью (например, алюминиевые ~1,0–2,0 Вт/м·К). Используются в мощных светодиодах, модулях питания и других устройствах с высокими требованиями к теплоотводу. - Керамические основания

Например, оксид алюминия (Al₂O₃) или LTCC (низкотемпературная совместно обожжённая керамика). Отличаются исключительно высокой теплопроводностью (170–230 Вт/м·К) и термостабильностью. Применяются в аэрокосмической и медицинской электронике, где важна высокая надёжность. - Гибкие материалы

Такие как полиимид (PI), обладающий высокой термостойкостью и гибкостью. Подходит для носимых устройств, складных дисплеев и других гибких электронных продуктов.

3. Вспомогательные материалы и поверхностная обработка

- Паяльная маска

Обычно изготавливается из эпоксидной смолы или полиимида, защищает медные проводники от окисления и короткого замыкания. - Методы поверхностной обработки

- Иммерсионное золочение (ENIG): Обеспечивает стабильную паяемость, подходит для плотного монтажа и элементов с малым шагом.

- Иммерсионное серебрение: Обладает высокой электропроводностью, но склонно к окислению, требует контроля условий хранения.

- Иммерсионное лужение: Хорошая паяемость, но ограниченный срок хранения и риск образования оловянных усов.

4. Ключевые факторы при выборе материала

- Электрические характеристики: Для высокочастотных применений важны низкие Dk и Df.

- Тепловые свойства: В мощных устройствах необходимы материалы с высокой теплопроводностью, а также учитываются температура стеклования (Tg) и коэффициент теплового расширения (CTE).

- Механические свойства: Включая прочность на изгиб, ударопрочность и стабильность размеров, в зависимости от условий эксплуатации.

- Контроль стоимости: Баланс между производительностью и ценой достигается за счёт градации материалов, оптимизации процессов и сотрудничества с поставщиками.

Особенности и преимущества

Высокоплотные печатные платы (HDI) представляют собой электронные компоненты межсоединений, состоящие из изоляционного основания и проводящих дорожек. Их ключевой особенностью является применение технологии высокоплотных соединений. Ниже приведены основные характеристики таких плат:

1. Тонкая проектировка проводящих дорожек

- Ширина проводников и зазоры между ними обычно составляют менее 100 мкм (4 mil), а в передовых технологиях могут достигать 50 мкм (2 mil) и меньше.

- Использование микропереходов, создаваемых лазерным сверлением, с диаметром менее 150 мкм (6 mil).

- Повышенная плотность проводящих линий на единицу площади.

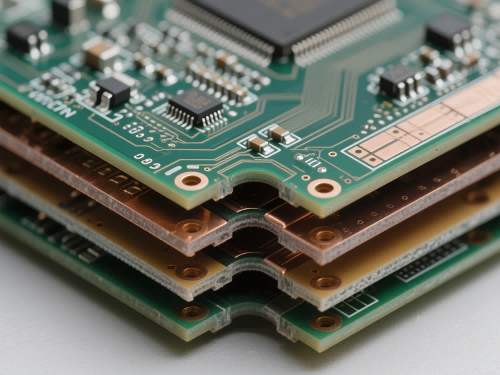

2. Многослойная сложная структура

- Количество слоев обычно составляет 8 и более, в высокотехнологичных изделиях может достигать нескольких десятков.

- Применение структуры межсоединений между произвольными слоями (например, 1+N+1, 2+N+2 и другие схемы stacking).

- Использование микропереходов, таких как глухие и скрытые отверстия, для эффективных межслойных соединений.

- Значительное повышение гибкости трассировки и сокращение пространства, занимаемого стандартными переходными отверстиями.

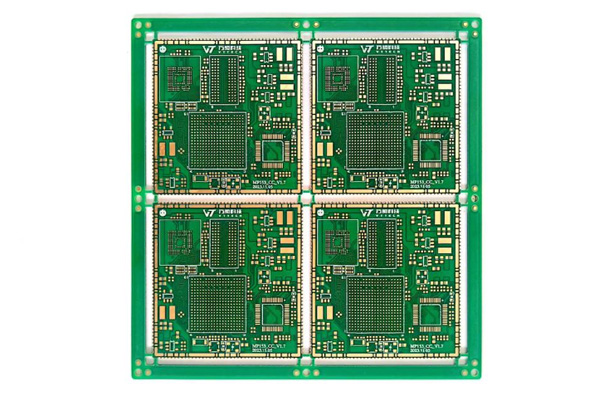

3. Поддержка миниатюрных компонентов

- Совместимость с передовыми типами корпусов, такими как BGA, CSP, QFN с большим количеством выводов и малым шагом.

- Поддержка компонентов для поверхностного монтажа размером 01005 и меньше.

- Требуется высокая точность установки и технологии пайки.

4. Передовые материалы и технологии

- Основания: Высокопроизводительные материалы, такие как FR-4, Rogers, полиимид, для удовлетворения требований высокочастотных и высокоскоростных сигналов.

- Техпроцессы: Лазерное сверление, гальваническое заполнение отверстий, вакуумное прессование, прямое экспонирование и другие передовые методы производства.

- Поверхностная обработка: Методы, такие как ENIG, ENEPIG, иммерсионное серебрение, подходящие для высокоплотных контактных площадок.

5. Ключевые преимущества

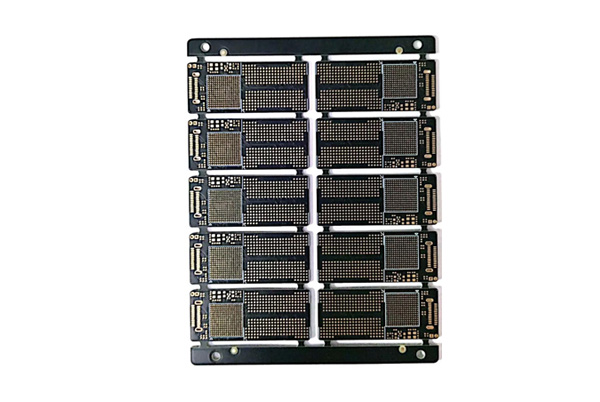

- Оптимизация пространства: Обеспечивает миниатюризацию и облегчение электронных устройств.

- Улучшение производительности:

- Сокращение пути передачи сигнала, улучшение целостности сигнала.

- Снижение потерь при передаче и электромагнитных помех.

- Повышение способности передачи высокочастотных и высокоскоростных сигналов.

- Расширение функциональности: Интеграция более сложных схем в ограниченном пространстве.

- Повышение надежности: Передовые технологии обеспечивают стабильную работу в жестких условиях эксплуатации.

Роль и функции высокоплотных печатных плат (HDI)

- Обеспечение высокой плотности компоновки и миниатюризации

Использование лазерных микропереходов (диаметром <0,1 мм), глухих и скрытых отверстий позволяет значительно сократить площадь, занимаемую стандартными переходными отверстиями. Это позволяет разместить больше компонентов и сложных схем на ограниченной площади платы, что отвечает требованиям сверхкомпактного проектирования таких продуктов, как смартфоны, носимые устройства и 5G-модули. - Сохранение целостности высокочастотных и высокоскоростных сигналов

Сокращение пути передачи сигналов, оптимизация топологии проводящих дорожек и уменьшение остаточных элементов переходных отверстий позволяют значительно снизить задержки, затухание и перекрестные помехи сигналов. Это критически важно для поддержания качества сигналов в высокоскоростных цифровых схемах (например, серверы, AI-чипы) и высокочастотных аналоговых схемах (например, 5G, радары). - Поддержка передовых типов корпусов и миниатюрных компонентов

Полная совместимость с компонентами с малым шагом выводов (BGA, CSP), корпусами в масштабе кристалла и микроскопическими компонентами (например, 01005). Это обеспечивает критически важную платформу межсоединений для полного раскрытия потенциала микросхем, лежа в основе непрерывного расширения функциональности электронных устройств. - Повышение надежности продукции

Применение таких процессов, как гальваническое заполнение отверстий, позволяет создавать более стабильные вертикальные соединения и улучшать тепловой менеджмент, что значительно повышает механическую прочность и надежность электрических соединений в условиях жесткой эксплуатации.

Основные этапы производства

1.1. Формирование внутренних слоёв

На меднёную основу наносится фоточувствительное защитное покрытие (жидкая фоторезистная плёнка) методом роликового нанесения после резки и очистки поверхности. Схема цепи формируется путём УФ-экспонирования, химического проявления и травления. Для сложных многослойных конструкций внутренние сердечники обрабатываются отдельно и подвергаются оксидированию (браунизации) для улучшения адгезии при ламинировании.

1.2. Ламинирование и создание микропереходов

Внутренние сердечники и препрег (PP) собираются в пакет и спрессовываются под вакуумом при высокой температуре в многослойную основу. Микрослепые и глухие переходы (диаметром обычно 50–100 мкм) создаются с использованием УФ- или CO₂-лазерных систем. Металлизация отверстий обеспечивается химическим (≥0,3 мкм) и гальваническим (15–25 мкм) осаждением меди.

1.3. Построение внешних слоёв по улучшенной полуаддитивной технологии (mSAP)

- Химическое осаждение меди на основу с ультратонкой фольгой (исходная толщина ~3 мкм)

- Утолщение целевых проводников гальваническим методом до конечной толщины

- Формирование точных дорожек (до 30/30 мкм ширина/зазор) путём дифференциального травления ультратонкого медного слоя

1.4. Защита и финишная обработка

Нанесение паяльной маски распылением или завесным методом с последующим формированием рисунка для изоляции цепей. Выбор финишного покрытия в зависимости от применения:

- ENIG (химическое никелирование и золочение): для площадок высокой плотности

- HASL (сплав олова и свинца с выравниванием горячим воздухом): экономичное решение

- ENEPIG: для соединений золотой проволокой

Передовые технологии межсоединений

2.1. Межсоединения на любом слое (ELIC)

Последовательное ламинирование и циклы лазерного сверления позволяют создавать вертикальные соединения между любыми проводящими слоями, значительно повышая гибкость трассировки для сложных высокоскоростных схем.

2.2. Эволюция технологий

- Субтрактивный метод: традиционный процесс для дорожек ≥100 мкм

- Полуаддитивный метод (mSAP): обеспечивает дорожки уровня 30 мкм, стал основным для HDI

- Аддитивный метод (SAP): прямое химическое осаждение меди на органическую основу для сверхтонких дорожек уровня 10 мкм

Техника компоновки высокоплотных печатных плат

Компоновка высокоплотных печатных плат требует баланса между использованием пространства и электрическими характеристиками. Ниже приведены систематизированные ключевые моменты и методы проектирования.

1. Стратегия планировки компоновки

- Модульное зонирование

- Функциональное разделение на зоны (RF/цифровая/аналоговая/источник питания) с защитными промежутками ≥2 мм между ними.

- Компоненты одного модуля размещаются сосредоточенно, высокочастотные и чувствительные к помехам цепи разнесены на безопасное расстояние.

- Для высокоскоростных сложных систем (например, модули 5G) предпочтительна многослойная структура с изоляцией сигналов через выделенные слои питания и земли.

- Проектирование слоистой структуры

- Минимальное количество слоёв трассировки определяется плотностью выводов BGA и скоростью сигналов.

- Типичная высокоплотная структура: сигнальный слой – земля – питание – сигнальный слой.

- В зонах сосредоточения высокочастотных компонентов слой земли должен располагаться смежно для сокращения пути возвратного тока.

2. Стандарты компоновки компонентов

- Принципы проектирования посадочных мест

- Площадки для микроскопических компонентов (01005) строго по стандарту IPC (0.6×0.3 мм).

- Корпуса BGA: расстояние от шарика припоя до края платы ≥0.3 мм, от корпуса до края платы ≥0.55 мм.

- Оставьте достаточное пространство вокруг подключаемых компонентов, чтобы обеспечить беспроблемную сборку.

- Управление расстояниями

- В зонах высокого напряжения/тока зазоры ≥0.2 мм (8 mil).

- Общее расстояние от компонентов до края платы ≥5 мм, в пределах 1.27 мм от монтажных отверстий компоненты запрещены.

- Под горизонтально mounted компонентами избегать переходных отверстий, на площадках SMD компонентов сквозные отверстия не допускаются.

3. Ключевые аспекты трассировки

- Ширина дорожек и распределение по слоям

- Линии питания: 1.2–2.5 мм (48–100 mil).

- Обычные сигналы: 0.2–0.3 мм (8–12 mil).

- Высокоскоростные сигналы приоритетно размещать на слоях, смежных с сплошными参考ными плоскостями.

- Стратегия веерной разводки (Fanout) и переходных отверстий

- Компоненты BGA – веерная разводка с оптимизацией размера и шага переходных отверстий.

- Критичные сигналы трассируются вручную с фиксацией путей, предусматриваются контрольные точки.

- В высокоплотных зонах используются слепые и скрытые переходные отверстия для повышения эффективности использования каналов.

4. Обеспечение целостности сигналов

- Приоритет критичных сигналов

- Первыми трассируются тактовые сигналы, дифференциальные пары, RF-цепи.

- Контролируется непрерывность импеданса, минимизируется количество переходных отверстий и эффект обрубка.

- Применяется правило 3W для исключения длинных параллельных трасс.

- Проектирование на основе правил

- Установка правил трассировки по слоям (ограничения слоёв, количество переходных отверстий, параллельность).

- Определение приоритетов и ограничений для различных классов сигналов.

- Управление трассировкой в особых зонах через запрещённые области.

5. Технологичность и надёжность

- Тепловое управление

- Теплонагруженные компоненты распределяются равномерно, вдали от чувствительных элементов.

- Зарезервированные тепловые пути и места монтажа для компонентов высокой мощности

- Конструкция для технологичности (DFM)

- Соблюдение правил DFM

- Предусмотрены контрольные точки для внутрисхемного тестирования (ICT), обеспечивающие 100% тестируемость.

- После автоматической трассировки выполняется оптимизация длины и удаление дефектов.

6. Оптимизация процесса проектирования

- Предварительная компоновка → Настройка правил → Трассировка критичных сигналов → Автотрассировка → Финальная доводка.

- Многократная проверка: контроль электрических правил → DRC-верификация → Подтверждение моделированием.

- Комбинирование ручной корректировки и автоматических инструментов, полное использование функций управления ограничениями в САПР.

Области применения

Высокочастотные печатные платы (PCB) играют ключевую роль в передаче высокочастотных сигналов в современном электронном оборудовании благодаря своим основным характеристикам: низкой диэлектрической проницаемости, низким диэлектрическим потерям и высокой стабильности размеров. Основные области их применения включают системы связи, автомобильную электронику, спутниковую связь, радиосистемы, центры обработки данных и высокотехнологичную бытовую электронику.

Заключение

Высокоплотные и высокочастотные платы стали ключевой технологией современной электроники, обеспечивая прогресс в миниатюризации устройств и повышении скорости передачи данных. Их развитие продолжает определять новые стандарты производительности в телекоммуникациях, автомобильной электронике и потребительских устройствах.