травление печатных плат

Процесс травления печатных плат

Основные концепции и важность травления

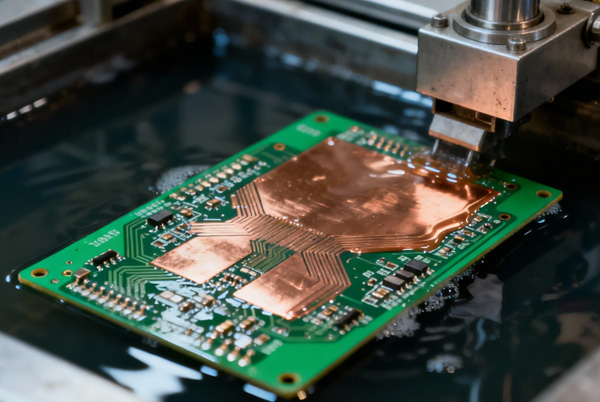

Травление PCB — это процесс формирования точных цепей путем химического или физического удаления медной фольги, не защищенной антитравящим слоем. Этот процесс напрямую определяет производительность, надежность и срок службы платы и является незаменимым технологическим звеном в области электронного производства.

В современной производственной практике PCB метод гальванического покрытия по рисунку является наиболее часто используемым технологическим методом. При этом методе сначала наносится предварительное свинцово-оловянное антитравящее покрытие на части медной фольги, которые необходимо сохранить, а затем путем химического травления удаляется лишняя медная фольга. Другой метод — технология гальванического покрытия всей платы, но этот метод имеет очевидные ограничения в производстве точных цепей.

Основные виды травления

- Кислотное хлорное медное травление: подходит для трафаретной печати и производства внутренних слоев многослойных PCB

- Щелочное хлорное медное травление: подходит для производства внешних цепей односторонних, двусторонних и многослойных PCB с защитным покрытием припоя

Подробное описание технологического процесса травления PCB

1. Этап предварительной обработки

Предварительная обработка является основным звеном обеспечения качества травления и включает в себя:

Очистка поверхности:

- Удаление оксидов, масел и загрязнений с поверхности платы

- Распространенные методы включают химическую очистку и плазменную очистку

- Обеспечение хорошей адгезии между антитравящим слоем и медной фольгой

Технология микротравления:

- Увеличение шероховатости поверхности медной фольги для улучшения адгезии антитравящего слоя

- Требует точного контроля концентрации химикатов, времени воздействия и температуры

2. Процесс экспонирования

Экспонирование — ключевой этап переноса рисунка цепи на светочувствительный антитравящий слой:

Выбор источника света и настройка параметров:

- Ультрафиолетовые (UV) источники света: подходят для традиционных светочувствительных антитравящих слоев

- Источники глубокого ультрафиолета (DUV): подходят для производства высокоточных слоев платы

- Лазерные источники: подходят для многослойных PCB и гибких печатных плат

Контроль параметров экспонирования:

- Энергия экспонирования (интенсивность света и время)

- Совпадение длины волны источника света

- Размер и равномерность светового пятна

3. Процесс проявления

Проявление — это удаление непроэкспонированных частей светочувствительного антитравящего слоя путем химической реакции:

Приготовление и использование проявляющего раствора:

- Состоит из растворителя, воды и добавок

- Требует точного контроля пропорций компонентов и температуры

- Обеспечивает полное удаление непроэкспонированных областей без повреждения затвердевших частей

Контроль времени проявления:

- Слишком короткое время: неполное удаление антитравящего слоя

- Слишком длинное время: чрезмерное травление проэкспонированных частей

4. Стадия травления

Травление — центральное звено формирования рисунка цепи:

Критерии выбора травильного раствора:

- Высокая избирательность: воздействует только на медь

- Стабильная скорость травления

- Простота обработки и экологичность

- Высокая рентабельность

Контроль процесса травления:

- Контроль температуры: влияет на скорость реакции травления

- Управление концентрацией: поддержание активности травильного раствора

- Скорость потока и перемешивание: обеспечение равномерности травления

Принципы химической реакции:

Кислотное хлорное медное травление: Cu + CuCl₂ → 2CuCl

Щелочное хлорное медное травление: relies on the oxidizing property of divalent copper ions and the complexing action of ammonium ions

5. Технология последующей обработки

Последующая обработка обеспечивает окончательное качество и производительность платы:

Применение средств для удаления покрытия:

- Средства для удаления покрытия на основе растворителей: высокая эффективность, но большое воздействие на окружающую среду

- Щелочные средства для удаления покрытия: экологичны, но медленнее

- Требуют контроля температуры и времени во избежание повреждения основы

Технологии обработки поверхности:

- Увеличение шероховатости поверхности: улучшает адгезию медного слоя к основе

- Металлическое покрытие: предотвращает окисление и обеспечивает хорошую паяемость

- Органические защитные средства: защищают медный слой без влияния на электротехнические свойства

Распространенные проблемы и решения при травлении PCB

Проблема 1: Остаточная медь (неполное травление)

Проявления:

- Точечные, полосовые или пластинчатые остатки меди в зазорах цепи

- Короткое замыкание при электрическом тестировании

- Часто встречается в плотных участках цепи или на краях PCB

Анализ причин:

- Аномальные параметры травильного раствора (низкая концентрация Cu²⁺, недостаточная концентрация HCl/NH₃)

- Проблемы с оборудованием (засорение форсунок, недостаточное давление)

- Проблемы на предыдущих этапах (остатки фоторезиста, загрязнение поверхности)

Решения:

- Корректировка параметров травильного раствора до стандартного диапазона

- Регулярная очистка и обслуживание системы распыления

- Усиление контроля качества на предыдущих этапах

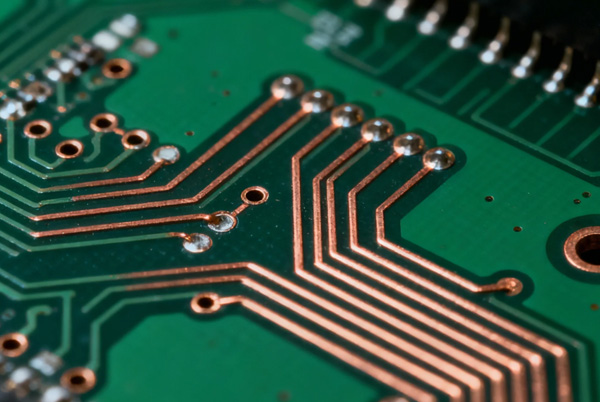

Проблема 2: Превышение бокового подтравливания

Проявления:

- Верх цепи широкий, низ узкий, форма «трапеции»

- Отклонение ширины линии превышает ±10%

- Влияет на стабильность импеданса цепи

Анализ причин:

- Неправильные параметры травильного раствора (слишком высокая концентрация, слишком высокая температура)

- Проблемы системы распыления (неправильный угол, слишком высокое давление)

- Плохая адгезия фоторезиста

Решения:

- Оптимизация контроля параметров травильного раствора

- Регулировка угла и давления распыления

- Выбор фоторезиста с высокой адгезией

Проблема 3: Обрыв цепи (чрезмерное травление)

Проявления:

- Локальные обрывы цепи, особенно в углах тонких линий

- Аномальное сопротивление при проверке проводимости

- Видимые невооруженным глазом обрывы цепи

Анализ причин:

- Слишком длительное время травления или слишком высокая скорость

- Неразумная конструкция цепи (слишком острые углы, слишком узкая ширина линии)

- Дефекты фоторезиста (поры, чрезмерное проявление)

Решения:

- Точный контроль времени и скорости травления

- Оптимизация конструкции цепи

- Улучшение качества фоторезиста и технологии проявления

Рекомендации по оптимизации процесса травления PCB

Основные моменты обслуживания оборудования

- Регулярная очистка форсунок для предотвращения влияния засоров на равномерность травления

- Своевременная замена поврежденных и изношенных деталей

- Мониторинг образования шлама для поддержания химического баланса травильного раствора

Контроль технологических параметров

- Поддержание состава травильного раствора в оптимальном диапазоне

- Контроль температуры и скорости травления

- Мониторинг степени бокового подтравливания (фактор травления)

Меры по управлению качеством

- Внедрение мониторинга качества всего процесса

- Создание плана профилактического обслуживания

- Усиление обучения сотрудников и технологической дисциплины

Заключение

Технология травления PCB — это сложная и точная технология, требующая комплексного учета состояния оборудования, технологических параметров и качества предыдущих процессов. Благодаря глубокому пониманию принципов травления, строгому контролю технологических параметров и реализации эффективных мер по управлению качеством производители могут значительно повысить качество травления и эффективность производства PCB, предоставляя более надежные основные компоненты для электронных устройств.

Овладение точным контролем процесса травления PCB является ключом к повышению качества плат и производительности электронных устройств. По мере развития электронных устройств в направлении миниатюризации и высокой плотности требования к технологии травления будут становиться все выше, и производственные предприятия должны постоянно оптимизировать технологию, чтобы сохранить преимущество в условиях жесткой конкуренции на рынке.