Рабочий процесс производства печатных плат

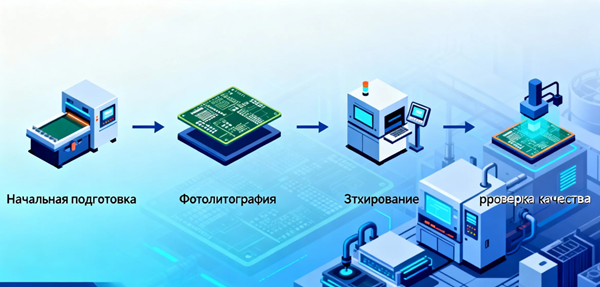

Технологический процесс производства двухсторонних ПП

Раскрой медноламинированного материала (CCL) → Сверление → Химическое меднение (PTH) → Гальваническое меднение всей платы → Формирование рисунка (нанесение фоторезиста, экспонирование, проявка) → Гальваническое меднение по рисунку → Травление → Полуфабрикатный контроль (IQC) → Нанесение паяльной маски и легенды (или ламинация сухой паяльной пленки) → Горячее воздушное выравнивание (HAL) / Оплавление припоя → Формообразование (фрезеровка/штамповка) → Окончательный контроль (FQC) → Электрическое тестирование (E-TEST) → Упаковка

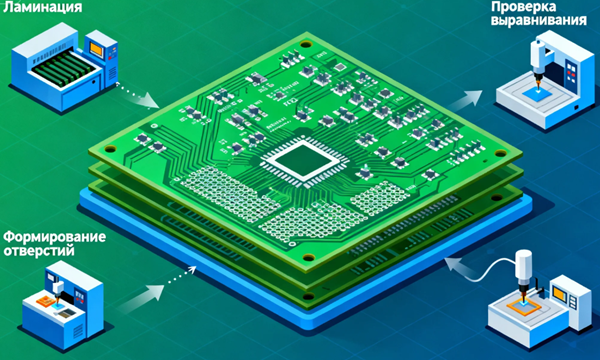

Технологический процесс производства многослойных ПП

Раскрой внутреннего слоя МЛМ и медной фольги → Формирование рисунка внутреннего слоя → Травление внутреннего слоя → Чернение оксидом (Black Oxidation) → Прессование (Ламинирование) → Сверление → Химическое меднение (PTH) → Гальваническое меднение всей платы → Формирование рисунка внешнего слоя → Гальваническое меднение по рисунку внешнего слоя → Травление внешнего слоя → Полуфабрикатный контроль (IQC) → Нанесение паяльной маски и легенды (или ламинация сухой паяльной пленки) → Горячее воздушное выравнивание (HAL) / Оплавление припоя → Формообразование → Окончательный контроль (FQC) → Электрическое тестирование (E-TEST) → Упаковка

Подробное описание этапов производства ПП

① Раскрой (Резка)

Резка полных листов медноламинированного материала на заготовки требуемого размера для удобства последующей обработки. На этом этапе вес платы уменьшается примерно на 10–15%.

② Сверление

Сверление переходных отверстий, монтажных отверстий и др. на станках с ЧПУ в соответствии с проектными данными. После сверления вес платы уменьшается примерно на 5%.

③ Химическое меднение (PTH)

Осаждение тонкого слоя (0.3–2.0 мкм) химической меди на стенки отверстий в непроводящей основе для обеспечения проводимости и подготовки к последующему гальваническому осаждению. Увеличение веса незначительно, но этап критически важен для проводимости.

④ Гальваническое меднение всей платы

Гальваническое наращивание меди на всей поверхности платы и в отверстиях для защиты химического медного слоя от окисления и обеспечения надежности металлизации отверстий и поверхностей.

⑤ Формирование рисунка (Фоторезист)

Перенос схемы рисунка на поверхность платы путем ламинации сухой пленки или нанесения жидкого фоторезиста с последующим экспонированием и проявкой. Изменение веса на этом этапе незначительно.

⑥ Гальваническое меднение по рисунку

Локальное гальваническое наращивание меди на сформированных проводниках и в отверстиях для достижения требуемой толщины меди, способной выдерживать номинальный ток. Вес увеличивается примерно на 15%.

⑦ Травление

Удаление защитного рисунка и травление медной фольги в незащищенных областях для формирования окончательной проводящей схемы. Травление внутренних слоев является ключевым процессом, влияющим на точность и характеристики проводников.

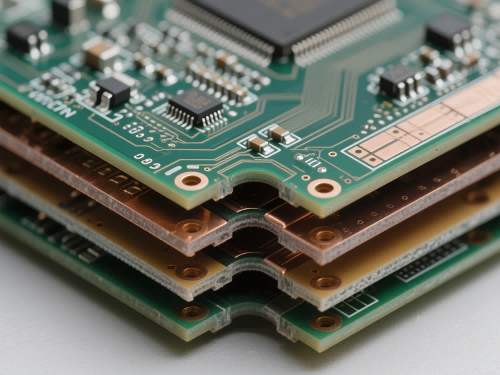

⑧ Прессование (Ламинирование)

Сборка «сэндвича» из внутренних слоев, prepreg’а и внешних медных фольг с последующим прессованием при высокой температуре и давлении для формирования многослойной платы. Например, 4-слойная плата содержит одну внутреннюю сердцевину и две медные фольги, 6-слойная — две внутренние сердцевины и две медные фольги. После прессования вес 4-слойной платы увеличивается примерно на 15–25%, 6-слойной — на 30–40%.

⑨ Паяльная маска и Легенда (Маркировка)

Нанесение паяльной маски (толщиной ~35 мкм) или ламинация сухой паяльной пленки с последующим экспонированием и проявкой для формирования защитного слоя, а также нанесение маркировки компонентов. Этап паяльной маски увеличивает вес примерно на 2–4%.

⑩ Оплавление припоя (HASL)

Нанесение сплава олово-свинец на контактные площадки для улучшения паяемости и защиты от окисления. На этом этапе вес платы увеличивается примерно на 1–2%.

⑪ Нанесение легенды (Маркировка)

Нанесение символов, обозначений и позиционных обозначений компонентов на плату для облегчения последующего монтажа. Влияние на вес крайне незначительно.

⑫ Формообразование (Фрезеровка/Штамповка)

Обработка контура платы (фрезерование, штамповка) в соответствии с чертежом заказчика для придания конечной формы. На этом этапе вес уменьшается примерно на 5–10%.

Краткое содержание

Производство печатных плат представляет собой сложный и требующий высокой точности процесс системного инжиниринга, включающий в себя множество критически важных технологий, таких как перенос рисунка, гальваника, травление и ламинирование. Независимо от того, производятся ли двухсторонние или многослойные платы, последовательность производственных операций соответствует строгим протоколам и мерам контроля качества. Каждый этап, от вырезания заготовок подложки до окончательного тестирования и упаковки, напрямую влияет на электрические характеристики и надежность готовых плат.

Полный производственный цикл печатных плат (PCB) в основном включает в себя такие основные процессы, как вырубка, сверление, гальваника, перенос рисунка, гальванопластика, травление и отделка поверхности. Для многослойных плат к этому добавляются дополнительные важные этапы, включая формирование рисунка внутреннего слоя, черное окисление и ламинирование для создания сложных внутренних схемных структур.