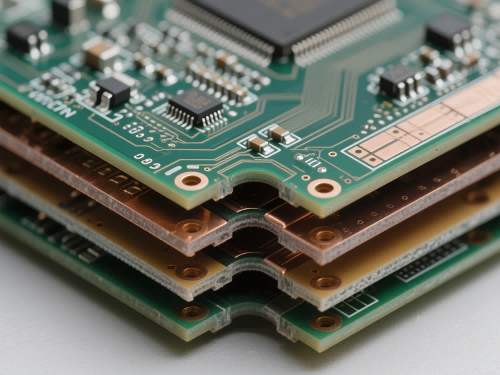

монтаж печатных плат (PCBA)

1. Что такое PCBA?

Сборка печатных плат (Printed Circuit Board Assembly, PCBA) является центральным звеном современного производства электронных изделий. Это процесс преобразования голой PCB в функциональный электронный компонент через ряд точных технологий. Данный процесс не только определяет надежность работы электронных продуктов, но и напрямую влияет на эффективность производства и контроль затрат. С развитием тенденции к миниатюризации и высокой плотности электронных продуктов, технология PCBA стала ключевым показателем уровня электронного производства.

2. Основные процессы в сборке PCBA

2.1. Технология нанесения паяльной пасты

Нанесение паяльной пасты — первая операция в PCBA, чье качество напрямую влияет на эффект последующих процессов. Данная технология использует трафареты, изготовленные лазерной резкой, для точного нанесения паяльной пасты на контактные площадки PCB. Точность отверстий трафарета должна точно соответствовать размеру контактных площадок, допустимое отклонение обычно контролируется в пределах ±0,025 мм. Настройка технологических параметров крайне важна: давление ракеля обычно устанавливается в диапазоне 5-15 Н, скорость нанесения контролируется в пределах 20-50 мм/с. Современные производственные линии обычно оснащены 3D приборами для контроля паяльной пасты (SPI) для мониторинга толщины, площади и объема паяльной пасты в реальном времени, ensuring соответствие требованиям качества.

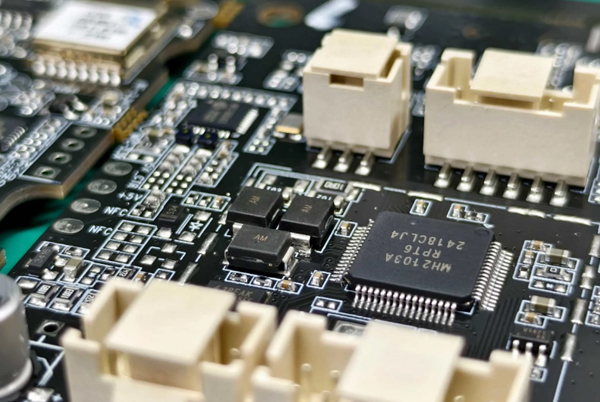

2.2. Технология монтажа компонентов

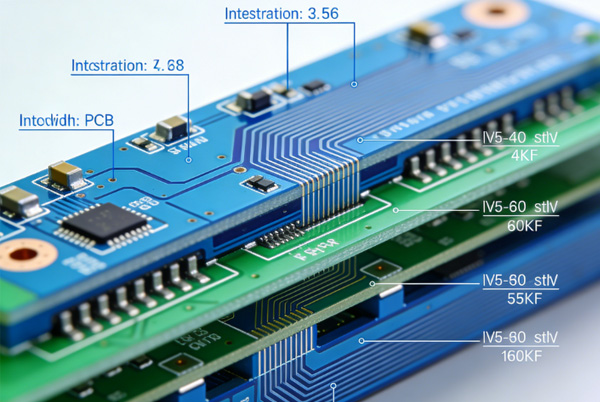

Монтаж компонентов — этап с самыми высокими требованиями к точности в процессе PCBA. Высокоскоростные монтажные машины с помощью систем позиционирования высокого разрешения точно размещают компоненты в заданных позициях. Точность монтажа миниатюрных компонентов, таких как 0201/01005, может достигать ±0,025 мм. Для компонентов с мелким шагом выводов, таких как QFP, BGA, а также для поляризованных компонентов, таких как диоды и электролитические конденсаторы, необходимо строго проверять направление во избежание обратного монтажа. Современные передовые монтажные машины достигают скорости до 70 000 точек в час, сохраняя точность на микронном уровне.

2.3. Технология пайки оплавлением

Пайка оплавлением — это процесс достижения надежного соединения компонентов с PCB через точно контролируемый термический процесс. Типичная кривая оплавления включает четыре стадии: зона предварительного нагрева (150-200°C), зона активации, зона расплава (217-250°C) и зона охлаждения. Для компонентов с невидимыми нижними точками пайки, таких как BGA, CSP, необходимо использовать системы рентгеновского контроля для анализа качества внутренних паяных соединений, ensuring коэффициент пористости ниже отраслевого стандарта (обычно ≤15%). Пайка оплавлением в среде азота эффективно улучшает качество паяных соединений, уменьшая дефекты окисления.

2.4. Система контроля и тестирования

Полная система контроля качества PCBA включает:

- Автоматический оптический контроль (AOI): Обнаружение дефектов, таких как ошибки, пропуски, смещение, неправильная полярность компонентов, на основе технологии распознавания изображений, коэффициент распознавания ≥99,9%.

- Рентгеновский контроль: Анализ внутренней структуры скрытых паяных соединений.

- Внутреннее тестирование (ICT): Проверка электрических характеристик цепи через игольчатые блоки для выявления дефектов, таких как короткое замыкание, обрыв.

- Функциональное тестирование: Проверка общей функциональности платы в условиях, имитирующих реальную рабочую среду.

3. Ключевое оборудование и выбор материалов для PCBA

Конфигурация производственного оборудования

- Высокоскоростные прецизионные монтажные машины: Поддерживают монтаж микро-миниатюрных компонентов, оснащены системами точного визуального позиционирования.

- Полностью автоматические машины для нанесения паяльной пасты: Имеют функции автоматической очистки трафаретов и мониторинга в реальном времени.

- Печи оплавления с многозонным нагревом: Оснащены системой защиты азотом и точного контроля температуры (±1°C).

- 3D приборы для контроля паяльной пасты (SPI): Предотвращают попадание дефектов нанесения на последующие этапы.

- Автоматическое контрольное оборудование: Интегрированные системы тестирования, такие как AOI, X-RAY.

Выбор основных материалов

- Паяльная паста: Бессвинцовый сплав SAC305 является mainstream, выбор размера частиц соответствует шагу выводов компонентов.

- Основной материал PCB: FR-4 является распространенным материалом, для высокочастотных применений можно выбрать специальные материалы, такие как Rogers.

- Флюс: Выбор между не требующими отмывки или водосмываемыми в зависимости от требований к чистоте.

- Упаковочные материалы: Антистатические упаковочные материалы обеспечивают безопасность хранения и транспортировки компонентов.

4. Методы сборки PCBA и сферы их применения

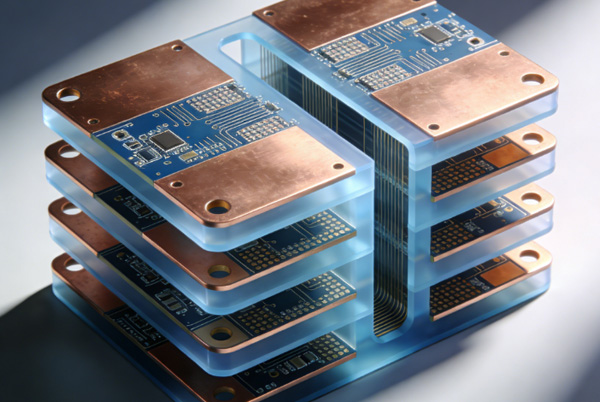

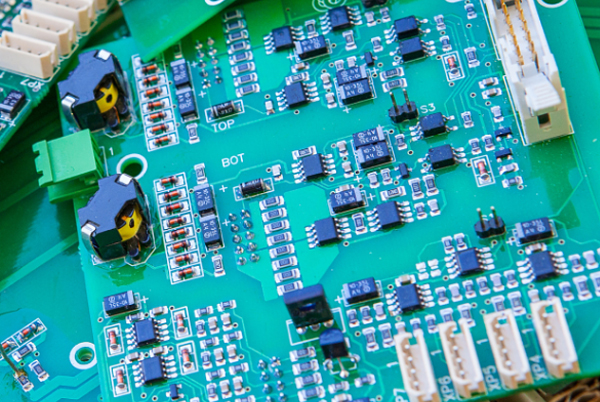

4.1. Технология поверхностного монтажа (SMT)

SMT является mainstream методом сборки, подходит для высокоплотных, миниатюрных электронных продуктов. Его преимущества заключаются в высокой степени автоматизации, отличной производственной эффективности, возможности обработки микро-миниатюрных компонентов, таких как 0402/0201. Процесс SMT включает полностью автоматическое нанесение паяльной пасты, монтаж и пайку оплавлением, подходит для крупносерийного непрерывного производства.

4.2. Технология монтажа в отверстия (THT)

THT подходит для соединения компонентов, требующих высокой мощности и надежности, таких как разъемы, трансформаторы. Процесс включает установку компонентов в отверстия и пайку волной припоя, обеспечивая более высокую прочность механического соединения.

4.3. Технология гибридного монтажа

Сочетает преимущества SMT и THT, подходит для сборки сложных печатных плат. Сначала выполняется монтаж SMT компонентов и пайка оплавлением, затем установка THT компонентов и селективная пайка, удовлетворяя разнообразным требованиям сборки.

5. Анализ распространенных дефектов PCBA и решения

| Тип проблемы | Анализ причин | Решения |

|---|---|---|

| Замыкание припоем | Недостаточное натяжение трафарета, неправильное давление ракеля | Оптимизация конструкции трафарета, регулировка давления ракеля до 8-12 Н |

| Томбстонинг (эффект надгробия) | Асимметричная конструкция контактных площадок, неравномерная температура | Изменение разницы размеров контактных площадок <0,1 мм, оптимизация кривой оплавления |

| Поры в паяном соединении | Слишком быстрая скорость нагрева, окисление паяльной пасты | Регулировка уклона зоны предварительного нагрева до 1-3°C/сек, улучшение условий хранения паяльной пасты |

| Холодная пайка BGA | Плохая соплановость шариков припоя, коробление PCB | Усиление входящего контроля, оптимизация конструкции опорных штифтов |

6. Построение системы управления качеством PCBA

6.1. Анализ технологичности изготовления (DFM)

Вмешательство на этапе проектирования продукта, оценка компоновки PCB, выбора компонентов, совместимости технологий для предотвращения проблем сборки в источнике. Основное внимание уделяется ключевым факторам, таким как расстояние между компонентами, конструкция контактных площадок, размещение контрольных точек.

6.2. Система защиты от электростатического разряда (ESD)

Создание полной системы защиты ESD, включающей антистатические рабочие зоны, обучение персонала и систему проверок для предотвращения потенциального damage чувствительных компонентов статическим электричеством.

6.3. Статистическое управление процессом (SPC)

Мониторинг ключевых технологических параметров в реальном времени, оценка возможностей процесса через такие показатели, как CPK, для реализации превентивного контроля качества.

6.4. Система управления прослеживаемостью

Создание системы сквозной прослеживаемости от сырья до готовой продукции, ensuring возможность быстрого определения местоположения проблем с качеством и эффективного их устранения.

7. Тенденции развития технологии PCBA

- Проблемы миниатюризации: Решение требований к точности монтажа микро-миниатюрных компонентов, таких как 01005/008004.

- Высокоплотные соединения: Решение передовых технологий корпусирования, таких как BGA с шагом 0,3 мм, PoP.

- Интеллектуальное производство: Глубокое применение технологий Индустрии 4.0 в цехах PCBA.

- Экологичное производство: Широкое внедрение бессвинцовых, энергосберегающих, перерабатываемых материалов.