Практические соображения по проектированию ламината HDI

За столько лет проектирования печатных плат — от двусторонних до 24-слойных HDI — я пришёл к главному выводу: хороший дизайн заключается не в нагромождении технических параметров, а в умении найти тот самый баланс в условиях множества ограничений.

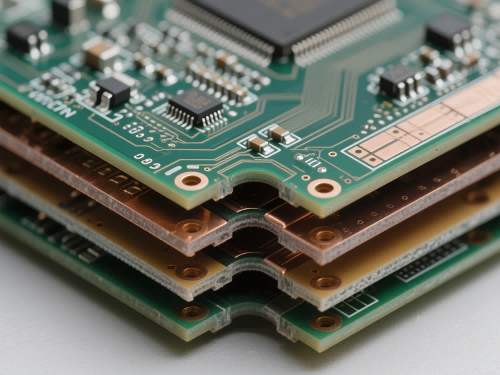

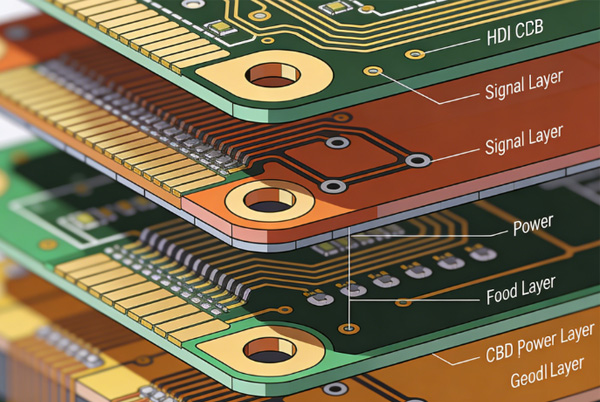

1. Сколько слоёв нам действительно нужно?

На каждом новом проекте кто-нибудь из команды обязательно спрашивает: «На сколько слоёв делать эту плату?» Мой ответ обычно такой: «Сначала скажи, какую проблему ты хочешь решить».

Сравнение реальных кейсов

В прошлом году мы делали два похожих проекта на одном и том же процессоре, но выбрали совершенно разные решения:

Проект А: Шлюз для умного дома

- Требования: чувствительность к цене, объём выпуска — 100 тыс. в месяц.

- Выбор: 6-слойная HDI первого порядка (1+4+1).

- Соображения: шаг выводов BGA — 0.8 мм, для разводки хватит обычных сквозных отверстий, микропереходы не нужны.

- Результат: себестоимость платы уложилась в рамки, выход годных в серии — 98%.

Проект Б: Промышленное устройство для периферийных вычислений

- Требования: миниатюризация, поддержка модуля 5G, жёсткие условия эксплуатации.

- Выбор: 10-слойная HDI второго порядка (2+6+2).

- Соображения: BGA с шагом 0.4 мм, множество высокоскоростных интерфейсов, требуется жёсткий контроль импеданса.

- Результат: объём на 30% меньше, чем у конкурентов, но себестоимость выше на 40%.

В этих проектах не было правильного или неправильного выбора — был выбор оптимальный для задачи. Задача инженера — не гнаться за технической «продвинутостью», а найти наилучшую точку пересечения бизнеса и технологий.

2. Опыт, которого нет в инструкциях

«Неписаные правила» проектирования микропереходов

В инструкциях сказано, что расстояние между микропереходами должно быть ≥9.5 mil (≈0.24 мм). Но в реальном производстве я рекомендую закладывать минимум 12 mil (≈0.3 мм). Почему? Потому что на производстве есть погрешности совмещения слоёв. Запас по проектированию — это и есть пространство для технологических допусков.

У нас был печальный опыт: сделали плату по минимальным значениям из инструкции, первая партия образцов прошла нормально, а в серии резко вырос процент брака. Оказалось, поставщик поменял лазерное сверлильное оборудование, и точность немного изменилась. После этого мы увеличили все защитные расстояния на 20%, и проблема больше не повторялась.

Практические советы по выбору материалов

Многие верят в магию дорогих материалов, думают, что если взять Rogers, плата автоматически станет лучше. На самом деле, для приложений до 1 ГГц FR-4 вполне подходит. Мы тестировали: одна и та же топология на обычном FR-4 и на высокочастотном материале на 500 МГц давала глазковые диаграммы, которые визуально почти не отличались.

Но есть два исключения:

- Радиочастотная часть: схемы беспроводной связи выше 2.4 ГГц обязательно требуют материалов с низкими потерями.

- Приложения с высокими требованиями к долгосрочной надёжности: например, автомобильная электроника, где стабильность материала важнее стоимости.

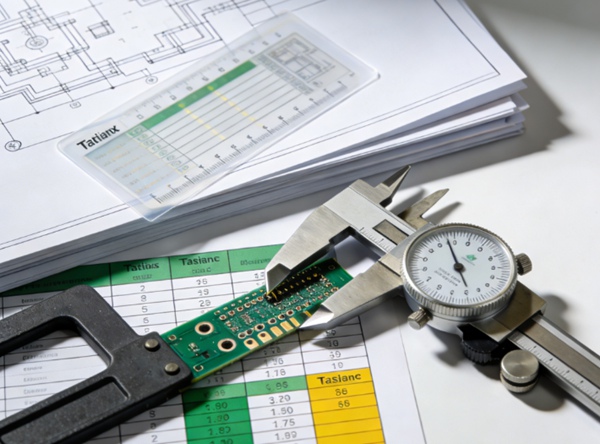

3. Наука общения с производителем плат

Важность ранних консультаций

До начала проектирования обязательно нужно пообщаться с инженером-технологом производителя. У каждого завода свои возможности оборудования и свои технологические предпочтения. Один хорошо делает микропереходы друг над другом, у другого надёжнее получаются со смещением; у третьего лучше выходит гальваническое заполнение отверстий, а у четвёртого — заполнение смолой.

Один из наших партнёров-производителей может делать лазерные отверстия диаметром до 0.075 мм, но выход годных при этом всего 70%. Технолог нам честно посоветовал: «Если конструкция позволяет, лучше делать 0.1 мм — у нас с ними выход годных 95%». Вот это ценная информация.

Как понимать «подтекст» в словах производителя

Когда производитель говорит «можно сделать», нужно различать три ситуации:

- «Обычная технология, без проблем» — действительно без проблем.

- «Можно сделать, но нужен особый контроль» — сделать можно, но выход годных может быть низким, и цена будет выше.

- «Технически возможно» — в теории можно, на практике не делали, вы будете подопытными.

4. Прагматизм в целостности сигнала

Какие сигналы требуют особого внимания?

Многие молодые инженеры все сигналы считают высокоскоростными и усложняют проект. Наш принцип такой:

- Тактовые сигналы с частотой выше 100 МГц — обязательно контролировать импеданс.

- Сигналы данных со скоростью выше 500 Мбит/с — нужно учитывать перекрёстные помехи.

- Остальные сигналы — обрабатывать как обычно.

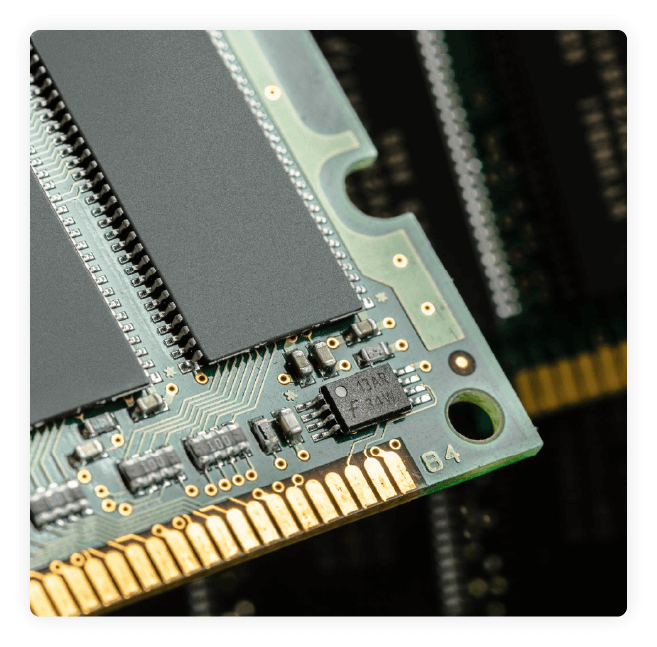

Приёмы работы с земляным слоем

Самая частая проблема четырёхслойных плат — высокий уровень шума в цепях питания. Наш подход: непосредственно под главной микросхемой оставлять сплошной слой земли, не разрывать его. Питание подводить сбоку от чипа, а не снизу.

Для корпусов BGA рядом с каждым выводом питания мы размещаем переходное отверстие на землю, формируя кратчайший обратный путь. Этот простой приём позволяет снизить шум питания как минимум на 30%.

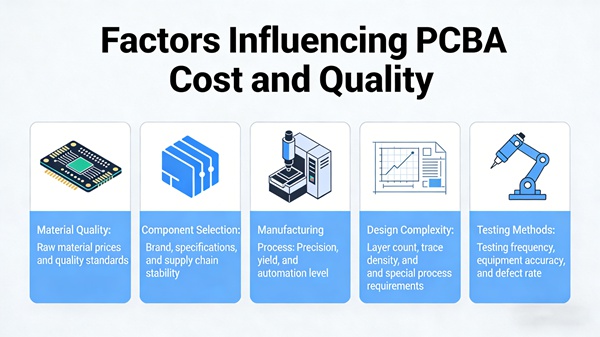

5. Практические методы контроля себестоимости

Где можно сэкономить, а где нельзя?

Что можно оптимизировать:

- Количество слоёв: каждые два дополнительных слоя увеличивают стоимость на 15–25%.

- Толщина платы: 1.0 мм дороже 1.6 мм, но 1.2 мм и 1.6 мм стоят примерно одинаково.

- Вид покрытия: свинцово-оловянное покрытие самое дешёвое, иммерсионное золото дороже, но лучше для компонентов с малым шагом.

На чём экономить нельзя:

- Опорный слой для критических сигналов: сэкономите на земляном слое — больше потратите на отладку.

- Толщина меди в слоях питания: тока не хватит — плата будет греться, получится себе дороже.

- Контрольные точки: сэкономите на них — эффективность тестирования на производстве упадёт, общие затраты вырастут.

Мудрость зонального проектирования

У нас был удачный пример: в материнской плате умных часов микропереходы второго порядка использовали только вокруг процессора, в остальных областях оставили обычные сквозные отверстия. Так мы и удовлетворили требования по разводке BGA с шагом 0.4 мм, и контролировали общую стоимость.

6. Уроки, вынесенные из отладки

Три самых частых «подводных камня»

- Проблемы с питанием: при проектировании казалось, что тока хватит, на практике оказалось — падение напряжения слишком большое.

- Урок: моделирование делать нужно, но ещё важнее измерять на образце.

- Улучшение: теперь на критических путях питания мы оставляем точки для измерения тока.

- Тепловые проблемы: при 25°C в лаборатории всё работает, в термокамере появляются сбои.

- Урок: тепловое проектирование нужно начинать на этапе компоновки.

- Улучшение: теперь вокруг мощных компонентов оставляем место для переходных отверстий отвода тепла, даже если в первой версии они не нужны.

- Проблемы ЭМС: функциональные тесты проходят, а сертификация по электромагнитной совместимости — нет.

- Урок: проблемы ЭМС не решить установкой ферритовых бусин на готовое изделие.

- Улучшение: теперь при компоновке мы особое внимание уделяем путям возврата высокоскоростных сигналов.

Выбор инструментов для отладки

Многие компании верят в дорогие приборы, но на практике:

- Для цифровых схем хороший осциллограф (полоса пропускания минимум в 3 раза выше скорости сигнала) полезнее анализатора спектра.

- Тепловизор быстрее находит точки перегрева, чем набор термопар.

- Самодельная плата для измерения тока иногда срабатывает быстрее, чем коммерческий прибор.

7. Искренний совет коллегам-инженерам

Сначала научись ходить, потом бегать

Не стоит сразу бросаться на сложные проекты. Сначала сделай несколько простых плат, пройди весь цикл: от проектирования, заказа плат, монтажа до отладки. Понимание того, что может пойти не так на каждом этапе, важнее умения рисовать сложную разводку.

Стажёры у меня всегда начинают с четырёхслойной платы. Кто-то считает, что это несерьёзно, но мало кто хорошо справляется даже с четырёхслойкой: разделение питания, возврат сигналов, контроль ЭМС — все основы заложены в ней.

Чаще бывай в цеху, меньше читай теорию

Теория в книгах идеализирована, станки в цеху имеют погрешности. Проведи день в монтажном цеху, и ты узнаешь:

- Какое расстояние между контактными площадками компонента 0402 удобнее всего для производства.

- Почему BGA смещается при пайке оплавлением.

- Почему у одних плат процент прохождения тестов изначально выше, чем у других.

Этого опыта нет в инструкциях, но именно он определяет, будет ли твоя плата успешно выпускаться серийно.

8. В конце концов, всё сводится к компромиссам

После стольких лет проектирования я всё больше убеждаюсь: идеального проекта не существует, есть только разумные компромиссы.

Между производительностью, стоимостью, сроками и надёжностью приходится выбирать. Иногда ты точно знаешь, что одно решение лучше, но из-за сжатых сроков вынужден выбирать второе. Это не техническая проблема, а инженерная.

Хороший инженер — не тот, кто делает теоретически оптимальный проект, а тот, кто в условиях реальных ограничений создаёт проект, наилучшим образом отвечающий требованиям. Эти требования включают функциональность, стоимость, сроки, а также удобство производства и ремонтопригодность.

В заключение

Технология HDI выглядит сложно, но по сути она решает проблему соединений. Какими бы ни были технологии, некоторые базовые принципы остаются неизменными: у сигнала должен быть полный обратный путь, питание должно быть чистым и стабильным, тепло должно эффективно отводиться.

Когда новые технологии и концепции начинают кружить голову, вернись к этим базовым вопросам:

- Откуда и куда идёт мой сигнал?

- Хватает ли тока?

- Отводится ли тепло?

Разберись с этими вопросами, реши их — и твой проект будет на 80% успешен. Остальное — опыт, накопленный в серии проб и ошибок, и баланс, найденный в череде компромиссов.

На этом пути нет коротких путей, но пройдя его, ты построишь свой «защитный ров» — ту самую экспертизу, которая отличает настоящего профессионала.