изготовление печатных плат

Обзор и базовые концепции PCB

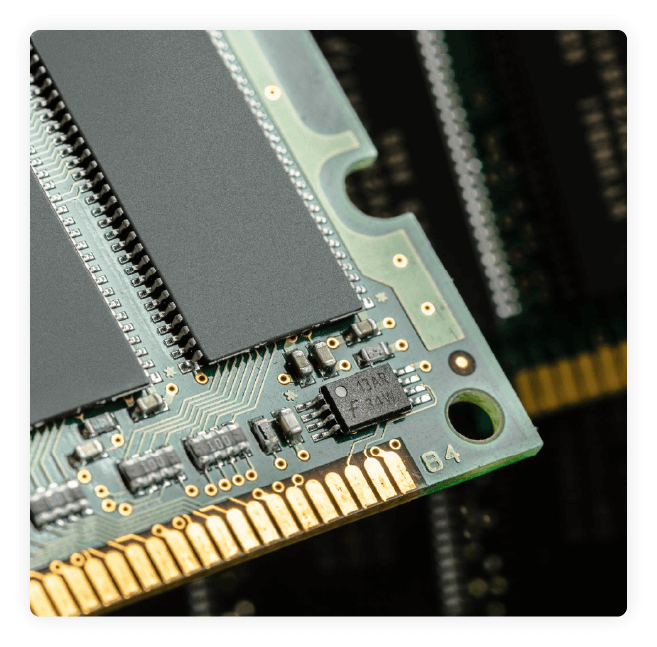

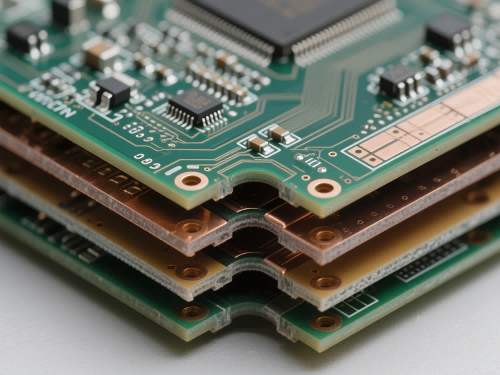

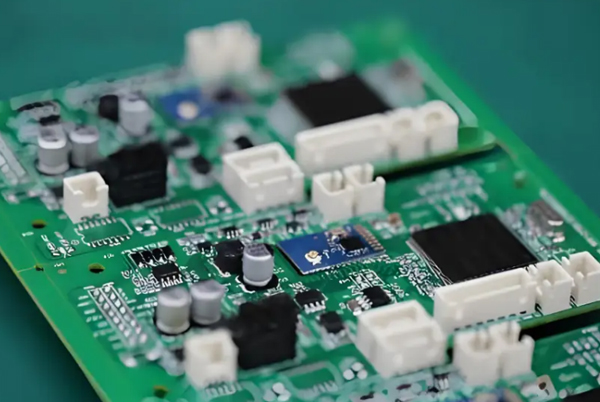

Печатная плата (Printed Circuit Board, сокращенно PCB) является основным носителем электронных компонентов, обеспечивающим миниатюризацию и структуризацию схемы за счет точных процессов проектирования и производства. В зависимости от характеристик материала основы PCB делятся на обычные платы FR-4, алюминиевые подложки (высокая теплопроводность), высокочастотные платы (керамическая основа) и другие типы, широко используемые в телекоммуникациях, медицинской технике, автомобильной электронике и потребительской электронике. В будущем, с развитием технологий интернета вещей (IoT) и искусственного интеллекта, PCB развиваются в направлении высокой производительности, миниатюризации и высокой степени интеграции.

Подробный разбор полного цикла производства PCB

1. Ключевые технологические процессы

- Этап проектирования: Использование инструментов САПР, таких как Altium Designer, для послойного размещения и интерактивной трассировки, генерации принципиальных схем и файлов Gerber.

- Этап производства: Включает раскрой материала, перенос изображения на внутренние слои, ламинацию, сверление, металлизацию отверстий (химическое осаждение меди), гальваническое покрытие, травление, паяльную маску/шелкографию, финишную обработку поверхности (горячее лужение/химическое никелирование и золочение/гальваническое золочение), формовку (фрезерование/V-образная резка) и электрические испытания (летающими щупами).

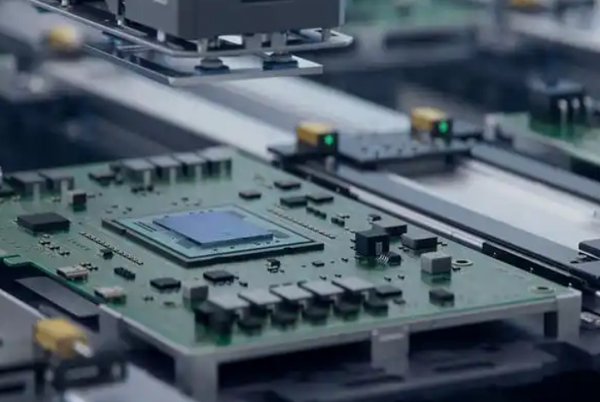

- Этап сборки: Установка компонентов с помощью технологий поверхностного монтажа (SMT) или монтажа в сквозные отверстия (THT), требует баланса между плотностью трассировки и стоимостью.

2. Сравнение ключевых технологий

| Тип платы | Ключевые отличия в процессах | Сценарии применения |

|---|---|---|

| Двусторонняя плата с лужением/хим. Ni/Au | Финишная обработка лужением/хим. Ni/Au | Потребительская электроника, промышленные системы управления |

| Двусторонняя плата с гальв. золочением | Гальваническое золочение вместо финишной обработки после травления | ВЧ-связь, прецизионные приборы |

| Многослойная плата с лужением/хим. Ni/Au | Добавлены процессы переноса изображения на внутренние слои и ламинации | Серверы, аэрокосмическая отрасль |

| Многослойная плата с гальв. золочением | Комбинация изготовления внутренних слоев и гальванического золочения | Высококлассное медицинское оборудование, военная техника |

3. Специальный процесс: Реверс-инжиниринг PCB (декомпиляция)

Используется для обратного анализа существующих плат, этапы включают:

- Демонтаж компонентов → Сканирование поверхности → Послойное шлифование и сканирование → Преобразование файлов в электрические связи с помощью ПО → Верификация проекта.

- Этот процесс требует оборудования для высокоточного шлифования и специализированного программного обеспечения, часто применяется для анализа интеллектуальной собственности или поиска неисправностей.

Ключевые технические аспекты этапа проектирования

1. Правила компоновки и трассировки

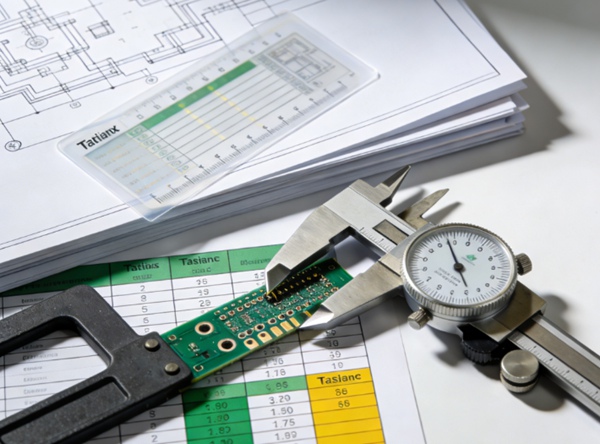

- Соотношение контактных площадок и ширины проводников (см. таблицу ниже): Диаметр контактной площадки (мм) Макс. ширина проводника (мм) 1.015 0.38 1.27 0.50 1.57 0.63 2.54 1.01

- Принципы выбора односторонних и двусторонних плат:

- Односторонние платы: Низкая стоимость, требуются перемычки для пересекающихся проводников, подходят для простых схем с низким соотношением S:C (площадь платы к площади компонентов).

- Двусторонние платы: PTH (металлизированные сквозные отверстия) используются для межслойных соединений, необходимо контролировать количество отверстий для оптимизации стоимости и надежности.

2. Целостность сигнала и тепловой менеджмент

- Целостность сигнала: Снижение перекрестных помех за счет согласования импеданса, проектирования земляных полигонов и экранирования.

- Тепловой менеджмент: Использование радиаторов, тепловых трубок или теплопроводных структур многослойных плат для избежания локального перегрева.

- DFM (Проектирование для изготовления): Избегать трассировки под острыми углами, оставлять технологические поля, адаптировать под оборудование для автоматической сборки.

Подробный анализ производственных процессов

1. Перенос изображения и травление

- Изготовление фотошаблонов: На основе файлов Gerber (стандарт RS-274X) с помощью лазерного фото-плоттера создаются высокоточные фотошаблоны.

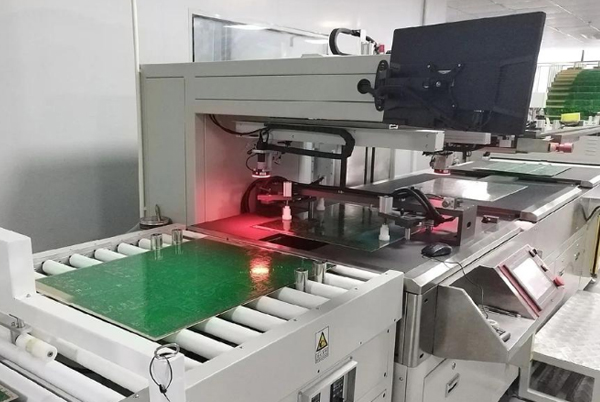

- Экспонирование и проявка: Воздействие УФ-излучением на фоторезист, после проявки формируется стойкое к травлению изображение.

- Контроль травления: Использование хлорного железа или кислотных травильных растворов, требует точного контроля температуры, концентрации и времени для избежания перетравливания.

2. Ламинация и металлизация отверстий

- Процесс ламинации: Соединение препрега и медной фольги под высоким давлением и температурой для обеспечения прочности межслойного сцепления.

- Металлизация отверстий: Обеспечение проводимости стенок отверстий путем химического и гальванического осаждения меди. Ключевые параметры включают равномерность толщины меди и адгезию.

3. Финишная обработка поверхности и испытания

- Варианты финишной обработки поверхности:

- Горячее лужение (HASL): Низкая стоимость, хорошая паяемость;

- Химическое никелирование и золочение (ENIG): Высокая плоскостность, подходит для компонентов с мелким шагом;

- Гальваническое золочение: Высокая износостойкость, используется для ВЧ-разъемов.

- Электрические испытания: Проверка целостности цепи с помощью летающих щупов или внутрисхемного тестирования (ICT), оптический контроль (AOI) для выявления внешних дефектов.

Часто встречающиеся проблемы и решения (FAQ)

- Проблема: Зубчатые края проводников после травления

- Причина: Недостаточная энергия экспонирования или неполная проявка.

- Решение: Оптимизировать время экспонирования и концентрацию проявителя, регулярно калибровать фото-плоттер.

- Проблема: Расслаивание и вспучивание ламината

- Причина: Влажность препрега или неравномерная температура при ламинации.

- Решение: Строго контролировать условия хранения материалов, оптимизировать температурную кривую ламинации.

- Проблема: Отслаивание контактных площадок и проводников

- Причина: Недостаточная адгезия медной фольги или перетравливание.

- Решение: Увеличить обработку для шероховатости медной поверхности, скорректировать параметры травления.

- Проблема: Искажение ВЧ-сигнала

- Причина: Нестабильная диэлектрическая проницаемость материала диэлектрика.

- Решение: Выбирать керамическую основу или материал типа тефлона, оптимизировать проектирование согласования импеданса.

- Проблема: Холодная пайка при SMT-монтаже

- Причина: Окисление контактных площадок или неправильный температурный профиль оплавления.

- Решение: Использовать пайку в азотной атмосфере, калибровать температурный профиль печи.

Будущие тренды и заключение

- Технологические направления: Встраивание пассивных компонентов, 3D-печать PCB, интеграция гибких плат.

- Рыночные драйверы: Растущий спрос на платы высокой плотности со стороны 5G-связи, автономного вождения и увеличения вычислительной мощности ИИ.

Производство PCB является краеугольным камнем электронной промышленности, объединяя науки о материалах, точное машиностроение и электротехнику, и требует постоянной оптимизации процессов для решения технологических задач.