Жесткие печатные платы (PCB)

Что такое жесткая PCB?

В мире взаимосвязанных электронных компонентов жёсткие печатные платы (ЖПП) образуют основу большинства электронных устройств. Эти жёсткие печатные платы обеспечивают стабильную механическую поддержку и надёжное электрическое соединение электронных компонентов, являясь неотъемлемой частью современных электронных устройств.

Материалы основы для жестких PCB

Материалы основы из стекловолокна

- Фольгированный диэлектрик FR-4 на основе стеклоткани и эпоксидной смолы: В настоящее время это наиболее широко применяемый материал основы для жестких PCB, изготавливается из стеклоткани, пропитанной эпоксидной смолой. Его сбалансированная механическая прочность, термостойкость и электрические характеристики сделали его промышленным стандартом.

- Фольгированный диэлектрик FR-5 на основе стеклоткани и эпоксидной смолы: Обладает более высокой термической стабильностью по сравнению с FR-4, подходит для применений, требующих более высокой термостойкости.

- Фольгированный диэлектрик G-10 на основе стеклоткани и эпоксидной смолы: Обладает превосходными изоляционными свойствами и механической прочностью, но по огнестойкости уступает FR-4.

Композитные материалы основы

- CEM-1 (Композитный эпоксидный материал): Состоит из целлюлозной сердцевины и поверхностного слоя из стеклоткани, имеет более низкую стоимость, подходит для односторонних PCB.

- CEM-3 (Композитный эпоксидный материал): Обладает характеристиками, подобными FR-4, но использует стеклохолст вместо стеклоткани, обладает лучшими технологическими свойствами и умеренной стоимостью.

Материалы со специальными свойствами

- Материалы с высоким Tg: Температура стеклования достигает 170°C и выше, подходят для процессов бессвинцовой пайки.

- Высокочастотные материалы: Такие как серии Rogers, обладают стабильной диэлектрической проницаемостью и низким коэффициентом диэлектрических потерь.

- Материалы с высоким CTI: Сравнительный индекс отслеживания (Comparative Tracking Index) достигает 600В, подходят для сред с высоким напряжением и влажностью.

Стандарты выбора медной фольги

Медная фольга, используемая в жестких PCB, классифицируется в зависимости от производственного процесса и требований к характеристикам:

- Катанная медная фольга: Обладает лучшей пластичностью и гибкостью, подходит для прецизионных проводников.

- Электролитическая медная фольга: Более низкая стоимость, подходит для стандартных схем.

- Медная фольга с высокой термостойкостью: Сохраняет стабильность в условиях высоких температур, подходит для продуктов с высокими требованиями к надежности.

Технология изготовления жестких PCB

Ключевые технологии создания внутренних слоев

Технология переноса изображения

Современное производство жестких PCB в основном использует:

- Технология сухой пленочной фоторезистивной маски: Формирование точной схемы через вакуумное ламинирование, экспонирование и проявку.

- Технология прямого лазерного экспонирования: Не требует фотошаблонов, изображение формируется непосредственно на фоторезисте лазером, обеспечивает более высокую точность.

Технология травления

- Травление хлоридом меди в кислой среде: Обеспечивает равномерную скорость травления и хороший контроль бокового подтравливания.

- Щелочное травление: Подходит для создания тонких проводников, имеет меньшее боковое подтравливание.

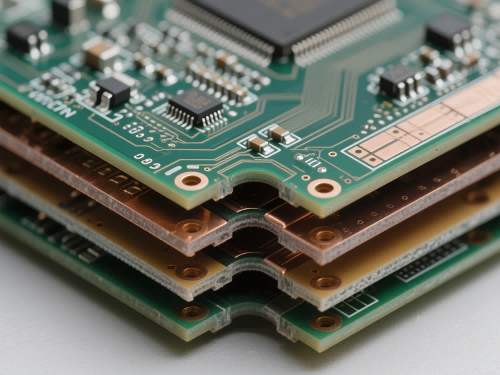

Технология ламинации многослойных плат

Предварительная обработка

- Чернение (окисление): Формирование кристаллов оксида меди на поверхности меди для усиления адгезии с препрегом.

- Буранение (оксидирование): Формирование органо-металлического комплексного слоя, обеспечивает более равномерную шероховатость, подходит для прецизионных проводников.

Контроль параметров ламинации

- Температурная кривая: Точный контроль скорости нагрева, температуры отверждения и времени выдержки.

- Контроль давления: Многоступенчатый контроль давления обеспечивает полное течение смолы и равномерную толщину.

- Вакуумная ламинация: Удаление пузырьков воздуха между слоями, повышение качества межслойной адгезии.

Сверление и металлизация отверстий

Параметры механического сверления

- Выбор сверла: Выбор подходящего сверла в зависимости от толщины материала и требований к качеству стенок отверстия.

- Количество пакетов для сверления: Оптимизация баланса между эффективностью производства и качеством отверстий.

- Скорость подачи: Согласование с частотой вращения шпинделя для обеспечения гладкости стенок отверстий.

Технология металлизации отверстий

- Химическое меднение: Осаждение тонкого слоя меди на непроводящие стенки отверстия для создания проводящего слоя для гальваники.

- Прямое гальваническое осаждение: Экологичная альтернативная технология, позволяющая избежать использования формальдегида.

- Гальваническое осаждение меди на всю плату: Увеличение толщины меди в отверстиях и на поверхности для обеспечения надежности.

Параметры характеристик жестких PCB

Электрические параметры

Проводящие свойства

- Сопротивление проводника: Зависит от толщины меди и ширины линии, необходимо проектировать в соответствии с токовой нагрузкой.

- Волновое сопротивление: Строгий контроль ширины линии, толщины диэлектрика и согласования диэлектрической проницаемости.

Изоляционные свойства

- Сопротивление поверхностной изоляции: Оценка изоляционных характеристик материала основы и паяльной маски.

- Электрическая прочность (пробивное напряжение): Способность изоляционного материала между слоями выдерживать напряжение.

Механические параметры

Размерная стабильность

- Коэффициент теплового расширения (КТР): Согласование КТР по всем направлениям для уменьшения термических напряжений.

- Сохранение размеров: Контроль изменения размеров после термических процессов.

Прочность сцепления

- Прочность отслаивания: Определяет силу сцепления медной фольги с материалом основы.

- Стойкость к термическому удару: Оценка надежности после резких перепадов температуры.

Адаптивность к окружающей среде

Химическая стойкость

- Стойкость к растворителям: Устойчивость к воздействию моющих средств и флюсов.

- Влагостойкость: Сохранение стабильности характеристик в условиях высокой влажности.

Погодоустойчивость

- Старение под УФ-излучением: Оценка деградации характеристик при длительном использовании.

- Температурные циклы: Моделирование влияния изменений температуры в реальных условиях эксплуатации.

Методики проектирования жестких PCB

Проектирование структуры слоев

Принцип симметрии

- Симметричное распределение материалов: Избежание коробления из-за асимметрии.

- Сбалансированное распределения меди: Равномерное распределение площади меди по слоям для уменьшения концентрации напряжений.

Проектирование контроля импеданса

- Микрополосковая структура: Модель контроля импеданса для сигнальных линий на внешних слоях.

- Симметричная полосковая структура: Схема контроля импеданса для сигнальных линий на внутренних слоях.

Стратегии теплового проектирования

Пути теплопередачи

- Массивы тепловых переходных отверстий: Создание эффективных каналов теплопередачи.

- Выбор толщины меди: Оптимизация в зависимости от токовой нагрузки и требований к теплоотводу.

- Тепловые площадки: Обеспечение дополнительной площади теплоотвода для мощных компонентов.

Обеспечение качества и стандарты тестирования

Система отраслевых стандартов

Стандарты IPC

- IPC-6012: Спецификация квалификации и характеристик жестких PCB.

- IPC-A-600: Стандарт приемки PCB.

- IPC-TM-650: Стандарты методов тестирования.

Сертификация UL

- Класс горючести 94V-0: Сертификация огнестойкости материалов.

- Номер сертификации UL: Подтверждение безопасности продукции.

Методы контроля и тестирования

Электрические испытания

- Тестирование летающими зондами: Гибкое решение для тестирования малых серий.

- Тестирование с помощью оснастки (тест-фикстур): Эффективный метод для массового производства.

- Измерение импеданса: Измерение волнового сопротивления методом рефлектометрии во временной области (TDR).

Испытания на надежность

- Термические испытания (тест на стойкость к пайке): Оценка способности выдерживать термическое воздействие пайки.

- Тест на ионное загрязнение: Проверка чистоты поверхности.

- Климатические испытания: Проверка надежности в условиях, имитирующих реальную эксплуатацию.

Сравнение жестких и гибких PCB

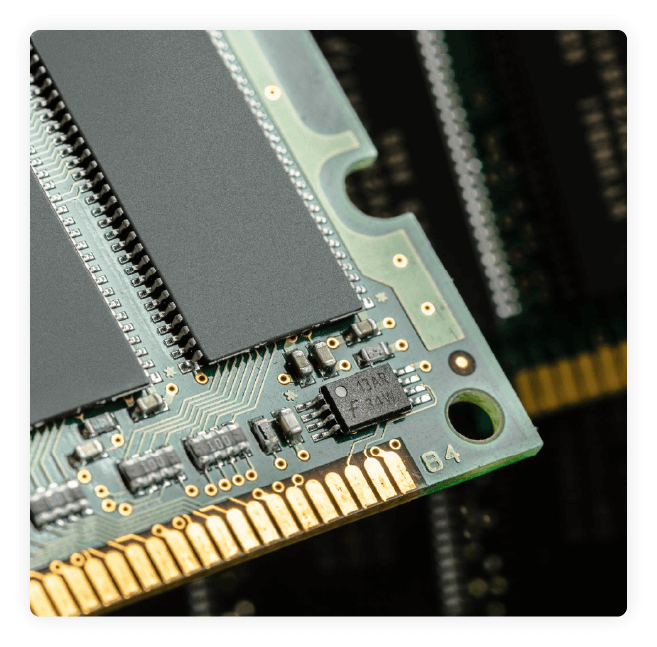

Различия в структуре и материалах

Жесткие PCB используют твердые материалы основы, такие как стеклотекстолит FR-4 эпоксидный, обеспечивая прочную механическую опору и высокую плотность монтажа компонентов, подходят для размещения тяжелых компонентов.

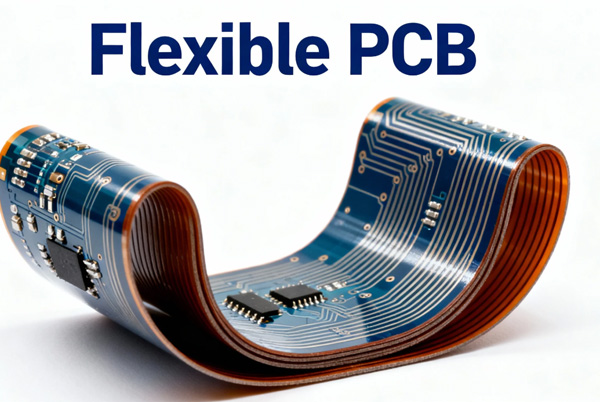

Гибкие печатные платы используют гибкие подложки, такие как полиимид (ПИ) или полиэстер (ПЭТ), которые можно сгибать и устанавливать в трех измерениях, чтобы адаптировать их к специальным формам и ограничениям пространства.

Характеристики и области применения

Жесткие PCB отличаются превосходной структурной стабильностью и теплоотводом, являясь идеальным выбором для большинства стандартных электронных устройств. Их жесткая природа обеспечивает стабильный контроль импеданса для высокочастотных цифровых схем, подходит для высокоскоростной передачи сигналов.

Ключевое преимущество гибких PCB заключается в их пространственной адаптивности и способности к динамическому изгибу, широко применяются в:

Складных устройствах и носимой электронике

Модулях камер и соединениях в шарнирах мобильных устройств

Медицинских приборах и миниатюрных имплантируемых устройствах

Автомобильной электронике для компактной разводки

Анализ технологии производства и стоимости

Жесткие PCB используют отработанную субтрактивную технологию (травление), контур формируется фрезерованием, технология зрелая, стоимость контролируемая.

Производство гибких PCB требует специализированного оборудования и процессов, использует лазерную резку контура, требует дополнительных усиливающих конструкций, сложность процесса высокая, стоимость за единицу площади обычно на 30%-60% выше, чем у жестких PCB.

Факторы проектирования

При выборе жестких PCB основное внимание уделяется количеству слоев, значению Tg материала, диэлектрической проницаемости и тангенсу угла диэлектрических потерь и другим параметрам.

Гибкая конструкция печатной платы требует особого внимания к радиусу изгиба, динамическому времени изгиба, распределению напряжений и особым требованиям к установке и, как правило, требует профессионального анализа с помощью моделирования.

Ответы на часто задаваемые вопросы

Вопрос 1: Можно ли совместно использовать жесткие и гибкие PCB?

Ответ: Конечно, можно. Гибко-жесткие печатные платы (Rigid-Flex PCB) — это как раз гибридное решение, объединяющее жесткие и гибкие платы в единой конструкции. Такое проектирование обеспечивает как стабильную поддержку в жестких зонах, так и способность к изгибу в гибких зонах в едином корпусе, широко применяется в аэрокосмической, военной областях и высокотехнологичном медицинском оборудовании, позволяя сократить количество соединителей, повысить надежность системы и оптимизировать использование пространства.

Вопрос 2: Какие факторы наиболее важны при выборе материала PCB?

Ответ: Ключевые факторы для рассмотрения:

Рабочая среда: Диапазон температур, влажность, условия воздействия химикатов.

Электрические требования: Частота сигнала, контроль импеданса, требования к потерям.

Механические требования: Ограничения по пространству, условия вибрации, способ монтажа.

Тепловой менеджмент: Плотность мощности, требования к теплоотводу.

Целевые показатели стоимости: Баланс бюджета и производительности.

Требования соответствия: Отраслевые стандарты и сертификации (например, автомобильные, медицинские).

Вопрос 3: Что такое материал FR-4 с высоким Tg? Когда следует его выбирать?

Ответ: FR-4 с высоким Tg относится к материалу с температурой стеклования (Tg) выше, чем у стандартного FR-4 (обычно выше 150°C). Когда электронные продукты должны выдерживать высокотемпературные процессы бессвинцовой пайки (выше 260°C) или работать в условиях высоких температур в течение длительного времени, материалы с высоким Tg эффективно предотвращают расслоение и сохраняют стабильность механических и электрических характеристик. Типичные применения включают автомобильную электронику, высокопроизводительные серверы и промышленные контроллеры.

в заключение

Жесткие PCB, благодаря своей структурной стабильности и преимуществу в стоимости, продолжают доминировать в электронной промышленности. А гибкие PCB предоставляют необходимую гибкость для инновационного проектирования продуктов. В реальных проектах выбор между жесткими или гибкими PCB должен основываться на комплексных требованиях конкретного применения — включая пространственные ограничения, требования к динамической работе, условия окружающей среды и целевые показатели стоимости, — чтобы повысить производительность и надежность продукта.