Технологический процесс изготовления жестких печатных плат (PCB)

Производство жестких PCB — это сложный процесс, сочетающий в себе точную механическую обработку, фотохимические и электрохимические методы. Следующее описание на примере многослойной платы систематически излагает ключевые этапы.

Первая стадия: Проектирование и подготовка

- Вывод и проверка проекта

- Проектирование: Использование профессионального ПО САПР для разработки принципиальной схемы, компоновки и трассировки PCB, проведения анализа целостности сигналов, целостности питания и теплового моделирования.

- Вывод файлов: Генерация необходимых для производства файлов Gerber (определяют графику слоев), файлов сверловки и файлов фотошаблонов.

- Технологический анализ: Согласование с производителем таких параметров, как ширина/расстояние между дорожками, диаметры отверстий, материалы, на предмет их выполнимости.

- Подготовка сырья

- Выбор материала основы: Обычно в качестве основного материала используется фольгированный диэлектрик (FR-4 и др.).

- Раскрой: Резка больших листов материала до стандартизированных размеров, пригодных для обработки на производственной линии.

- Предварительная обработка: Очистка и микропоризация поверхности меди для улучшения адгезии последующего фоторезиста.

Вторая стадия: Формирование внутренних слоев

- Формирование рисунка внутренних слоев

- Нанесение фоторезиста: Равномерное ламинирование или нанесение слоя светочувствительного resistа на подготовленную медную поверхность.

- Экспонирование: Селективное УФ-облучение фоторезиста через фотошаблон или напрямую с помощью LDI, в результате чего области с рисунком схемы полимеризуются.

- Проявление: Растворение незасвеченных областей фоторезиста химическим раствором, обнажая медную фольгу, подлежащую травлению.

- Травление и снятие резиста

- Травление: Помещение платы в травильный раствор для удаления всей меди, не защищенной фоторезистом, и формирования требуемой схемы проводников.

- Стриппинг: Полное удаление выполнившей свою роль защитной пленки фоторезиста с помощью другого химического раствора, обнажая готовую медную схему внутреннего слоя.

- Автоматический оптический контроль

- Сканирование рисунка внутренних слоев с помощью AOI и сравнение с проектными данными для выявления дефектов.

Третья стадия: Прессование и сверловка

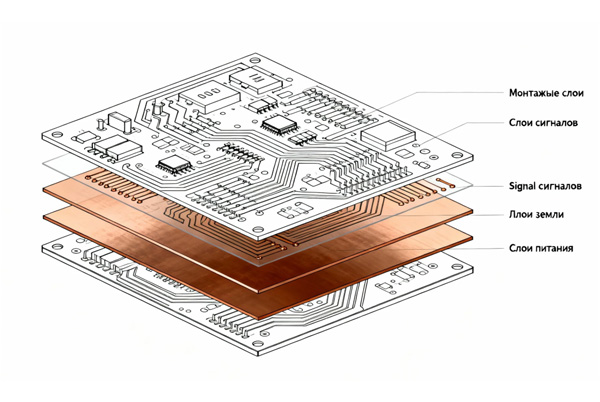

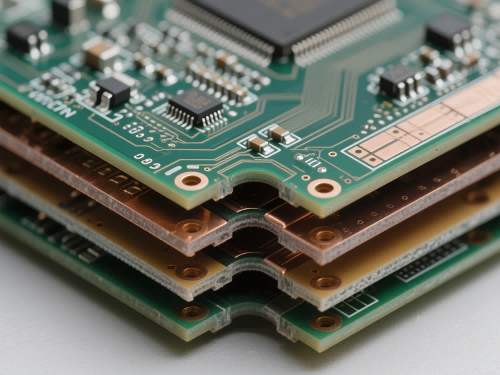

- Прессование

- Сборка пакета: Последовательное складывание готовых внутренних слоев, prepreg и внешних медных фольг.

- Прессование: При высокой температуре и давлении prepreg расплавляется, заполняя зазоры между дорожками, и прочно скрепляет все слои в единое целое.

- Сверловка

- Использование высокоточных станков для сверления сквозных и монтажных отверстий согласно файлам сверловки.

- Стенки отверстий состоят из непроводящих материалов, поэтому требуют последующей металлизации.

Четвертая стадия: Металлизация и формирование внешних слоев

- Металлизация отверстий

- Химическое меднение: Серия химических процессов для осаждения тонкого слоя химической меди на непроводящие стенки отверстий, делая их электропроводящими.

- Гальваническое меднение: Утолщение медного слоя на стенках отверстий и поверхности платы для обеспечения механической прочности и надежности электрического соединения.

- Формирование рисунка внешних слоев и гальваника

- Процесс аналогичен внутренним слоям, но цель противоположна — этот слой служит защитным резистом при гальванике, защищая области, не требующие утолщения.

- Выборочная гальваника: Вторичное гальваническое наращивание меди на дорожках и стенках отверстий до достижения требуемой толщины.

Пятая стадия: Финальные операции и контроль

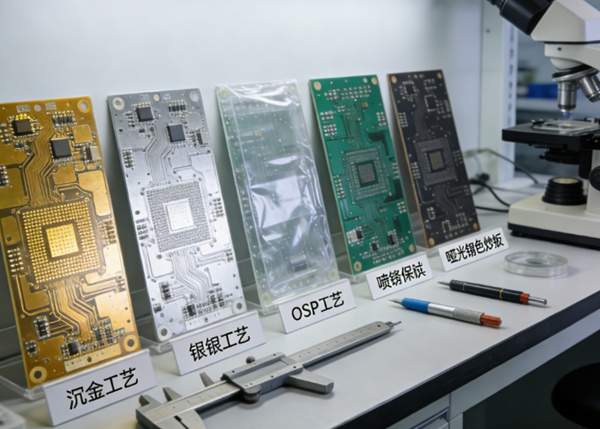

- Нанесение паяльной маски и финишное покрытие

- Паяльная маска: Нанесение постоянного изоляционного защитного слоя для предотвращения КЗ при пайке. Через экспонирование и проявление открываются контактные площадки.

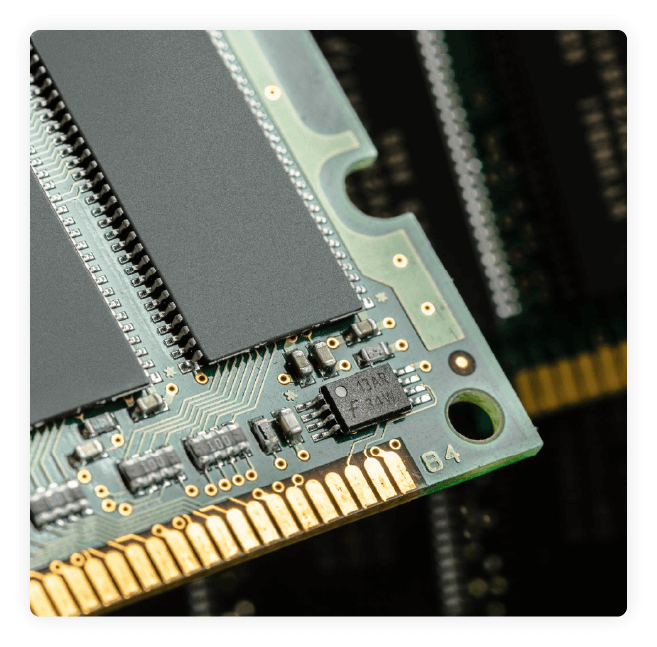

- Финальная обработка поверхности: Нанесение покрытия на контактные площадки для защиты от окисления и обеспечения паяемости.

- Маркировка и формовка

- Силкография: Нанесение обозначений позиций и полярности компонентов.

- Разделение: Вырубка или фрезеровка платы на отдельные изделия.

- Финальный контроль и испытания

- Электрические испытания: Проверка целостности соединений с помощью летающих зондов или тестовых стендов.

- Финальный осмотр: Всесторонняя проверка внешнего вида, размеров, толщины меди в отверстиях перед упаковкой и отгрузкой.

Заключение

Производство жестких печатных плат — это сложный, многоэтапный технологический процесс, сочетающий точную механическую обработку с фотохимическими и электрохимическими методами. Каждый этап — от проектирования и переноса рисунка схемы до ламинации, металлизации отверстий и финального тестирования — критически важен для обеспечения высокой производительности, надежности и выхода годной продукции. Современное производство PCB требует не только advanced оборудования, но и строгого контроля качества на каждом этапе.