Какие электронные компоненты используются чаще всего?

Электронные компоненты — это базовые элементы электронных схем, которые обычно существуют в виде отдельных корпусов с двумя или более выводами или контактными площадками. Они соединяются между собой для формирования функциональной электронной схемы, такой как усилитель, радиоприёмник или генератор. Одним из распространённых способов их соединения является пайка на печатной плате (ПП).

Электронные компоненты могут быть дискретными (резисторы, конденсаторы, катушки индуктивности, транзисторы, диоды и т.д.) или представлять собой более сложные интегрированные сборки, такие как интегральные схемы (операционные усилители, резисторные сборки, логические элементы и др.). Эти компоненты работают совместно для реализации различных функций электронных устройств.

Классификация электронных компонентов

Для обеспечения стабильной работы электронные компоненты обычно инкапсулируют синтетической смолой, чтобы улучшить изоляцию и защиту от воздействия окружающей среды.

Электронные компоненты можно разделить на две основные категории: активные и пассивные.

- Пассивные компоненты: Не усиливают сигнал и не обладают направленностью, в анализе цепей рассматриваются как базовые элементы.

- Активные компоненты: Способны усиливать сигнал и обладают направленностью (управляют током), например, полупроводниковые приборы и электронные лампы.

Детальная классификация электронных компонентов

| Категория | Описание | Примеры |

|---|---|---|

| Клеммы и разъемы | Для соединения цепей | Клеммы, коннекторы, разъемы, клеммные колодки, штекеры, силовые кабели, коммутационные шнуры, измерительные щупы |

| Переключатели | Управляют размыканием и замыканием цепи | Выключатели, клавиатуры, реле, тепловые реле (термостаты), автоматические выключатели, концевые выключатели, ртутные выключатели, центробежные выключатели |

| Резистивные элементы | Обеспечивают сопротивление, используются для ограничения тока, деления напряжения, измерения или нагрева | Резисторы, резистивные сборки, переменные резисторы, подстроечные резисторы, нагревательные элементы, термисторы, варисторы |

| Защитные устройства | Защищают цепи от перенапряжения и сверхтоков | Предохранители, самовосстанавливающиеся предохранители, варисторы (MOV), ограничители пускового тока, газоразрядные разрядники, автоматические выключатели, УЗО |

| Конденсаторы | Накопители заряда в электрическом поле, используются для фильтрации, связи и настройки | Конденсаторы, конденсаторные сборки, переменные конденсаторы, варикапы |

| Электромагнитные и индуктивные компоненты | Работают на принципе электромагнитной индукции | Катушки индуктивности, трансформаторы, электродвигатели/генераторы, соленоиды, динамики, микрофоны |

| Комплексные элементы / Сборки | Интегральные компоненты из нескольких пассивных элементов | Резисторные сборки, мемристоры |

| Пьезоэлектрические компоненты и резонаторы | Используют пьезоэффект | Кварцевые резонаторы, пьезоэлектрические двигатели |

| Источники питания | Обеспечивают электроэнергией | Батареи, топливные элементы, блоки питания, солнечные элементы, генераторы |

| Датчики | Обнаруживают изменения в окружающей среде или физические сигналы | Акселерометры, термопары, термисторы, датчики влажности, фоторезисторы, датчики магнитного поля и др. |

| Дискретные полупроводники | Односторонняя проводимость или управление током | Диоды, выпрямители, светодиоды (LED), стабилитроны, диоды Шоттки, лазерные диоды, фотодиоды, солнечные элементы и др. |

| Транзисторы | Усиление и переключение сигналов | Биполярные транзисторы (BJT), полевые транзисторы (FET), тиристоры, IGBT, однопереходные транзисторы (UJT) и др. |

| Интегральные схемы (ИС) | Реализация сложных функций | Цифровые ИС, аналоговые ИС, смешанные ИС |

| Оптоэлектронные приборы | Преобразование сигналов между светом и электричеством | Оптопары, светодиодные индикаторы, оптосенсоры |

| Устройства отображения | Визуализация информации | ЖК-дисплеи (LCD), OLED-дисплеи, ЭЛТ (CRT), вакуумно-люминесцентные индикаторы (VFD), плазменные панели, газоразрядные индикаторы (Nixie) |

| Электронные лампы | Усиление и обработка сигналов (в старом или специализированном оборудовании) | Диоды, триоды, тетроды, пентоды, магнетроны, клистроны и др. |

| СВЧ- и ВЧ- компоненты | Обработка высокочастотных сигналов | Волноводы, магнетроны, клистроны и др. |

| Узлы и модули | Функциональные модули, состоящие из нескольких компонентов | Генераторы, фильтры, антенны (дипольные, Яги, параболические и др.) |

| Механические и охлаждающие компоненты | Вспомогательные функции: монтаж, соединение, теплоотвод | Радиаторы, вентиляторы охлаждения, корпуса, стойки |

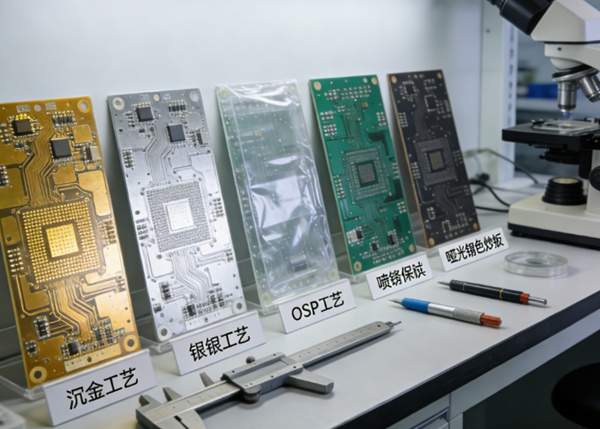

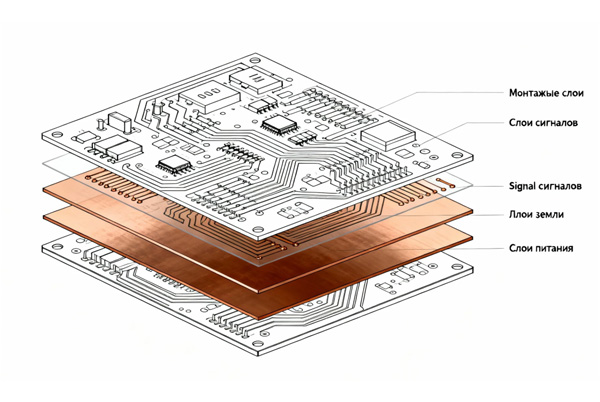

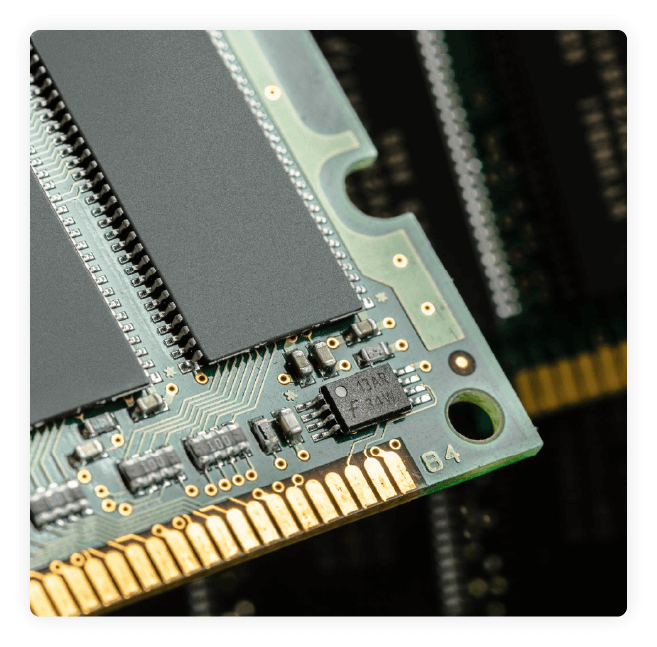

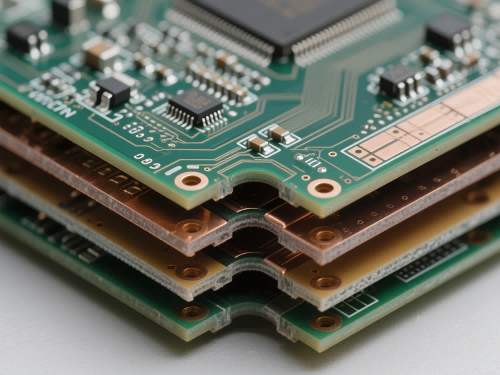

| Прочее | Базовые несущие и соединительные конструкции | Печатные платы (PCB) |

Условные обозначения электронных компонентов

Условные обозначения (сокращения) электронных компонентов — это международный стандарт, используемый на принципиальных схемах для быстрой идентификации типа компонента. Они являются основой для проектирования, ремонта и общения в области электроники.

1. Основные пассивные компоненты

- R – Резистор

- C – Конденсатор

- L – Катушка индуктивности (Дроссель)

- RV / VR – Потенциометр (Переменный резистор)

2. Полупроводники и активные компоненты

- VD / D – Диод

- LED – Светоизлучающий диод

- ZD – Стабилитрон

- VT / Q – Транзистор (Биполярный, Полевой)

- DA / IC – Интегральная схема (Микросхема)

- OA / OP – Операционный усилитель

- VS / SCR – Тиристор

- VT / Q – Полевой транзистор (в т.ч. MOSFET)

3. Коммутационные и управляющие компоненты

- SA / S – Выключатель (Переключатель)

- SB – Кнопочный выключатель

- K / RL – Реле

4. Источники питания и защитные компоненты

- F / FU – Предохранитель

- GB / BAT – Батарея (Гальванический элемент)

- DC – Постоянный ток

- AC – Переменный ток

- QF – Автоматический выключатель

5. Прочие распространенные компоненты

- T / TR – Трансформатор

- Z / X – Кварцевый резонатор

- X – Разъем (Соединитель)

- BL / LS – Громкоговоритель (Динамик)

- B / MIC – Микрофон

Выбор электронных компонентов

Правильный выбор электронных компонентов является ключевым фактором успеха в электронном проектировании и требует комплексного учета производительности, надежности, стоимости и цепочек поставок.

I. Ключевые аспекты выбора основных компонентов

1. Резисторы

- Функции: Ограничение тока, деление напряжения, установка точек смещения.

- Параметры выбора:

- Сопротивление и допуск (точность)

- Номинальная мощность (например, 1/4 Вт, 1/2 Вт)

- Температурный коэффициент (ТКС)

- Сценарии применения:

- Прецизионные схемы: металлоплёночные резисторы с допуском 1%

- Высокомощные применения: проволочные резисторы, резисторы в алюминиевом корпусе

- ВЧ-схемы: чип-резисторы с низкой индуктивностью

2. Конденсаторы

- Функции: Фильтрация, связь по переменному току, накопление энергии, развязка цепей питания.

- Параметры выбора:

- Ёмкость и допуск

- Номинальное напряжение и рабочий температурный диапазон

- Тип диэлектрика (влияет на ESR, частотные характеристики)

- Сравнение типов:

- Алюминиевые электролитические: фильтрация в источниках питания (большая ёмкость, низкая стоимость)

- Керамические: ВЧ-развязка (низкое ESR, малые размеры)

- Плёночные (например, CBB): времязадающие цепи (высокая стабильность)

3. Катушки индуктивности (Дроссели)

- Функции: Накопление энергии, фильтрация, подавление ЭМП.

- Параметры выбора:

- Индуктивность и допуск

- Ток насыщения и ток по температуре

- Сопротивление по постоянному току (DCR)

- Типичные применения:

- Силовые дроссели: DC-DC преобразователи

- ВЧ-дроссели: цепи согласования в RF-трактах

- Ферритовые бусины: подавление шума в линиях сигнала

4. Полупроводниковые приборы

- Диоды:

- Выпрямительные диоды: силовые цепи (обратное напряжение, прямой ток)

- Высокочастотные диоды: ВЧ-схемы (время обратного восстановления)

- Стабилитроны: цепи стабилизации напряжения

- Транзисторы:

- Биполярные (BJT): усиление на низких/средних частотах (коэффициент усиления по току, частотные свойства)

- МОП-транзисторы (MOSFET): силовые ключи (сопротивление в открытом состоянии, заряд затвора)

5. Интегральные схемы (ИМС)

- Критерии выбора:

- Соответствие функциональности и параметров

- Напряжение питания и энергопотребление

- Тип корпуса и требования к теплоотводу

- Типичные применения:

- Микроконтроллеры: ядро системы управления

- Операционные усилители: обработка и усиление сигналов

- ИМС управления питанием: преобразование и распределение напряжений

II. Учёт надёжности при проектировании

- Устойчивость к условиям окружающей среды: Температура, влажность, вибрация — должны соответствовать отраслевым стандартам.

- Оценка срока службы: Учитывайте интенсивность отказов компонентов и расчетный срок службы.

- Резервирование параметров (Derating): Обеспечьте работу компонентов на 70-80% от их максимальных номинальных параметров.

- Совместимость с технологией производства: Соответствие типа корпуса и производственных процессов.

III. Стратегия стоимости и поставок

- Оптовые закупки: Универсальные компоненты можно приобретать в наборах для снижения стоимости.

- Выбор платформы/поставщика: Приоритет у поставщиков с полным послепродажным обслуживанием.

- Альтернативные решения: Для критичных компонентов необходим второй источник (альтернативный поставщик).

- Стратегия управления запасами: Баланс между стоимостью закупки и оборачиваемостью запасов.

IV. Соответствие типичным сценариям применения

- Потребительская электроника: Миниатюризация, низкое энергопотребление, чувствительность к стоимости.

- Промышленное оборудование: Высокая надежность, широкий температурный диапазон, длительный срок службы.

- Автомобильная электроника: Соответствие автомобильным стандартам (AEC-Q100), устойчивость к высокой вибрации.

- Телекоммуникационное оборудование: ВЧ-характеристики, низкий ТКС, высокая стабильность.

V. Рекомендации по инженерной практике

- Использование референсных схем: Максимально используйте рекомендуемые схемы и перечни компонентов от производителей микросхем.

- Имитационное моделирование (Simulation): Используйте SPICE и другие инструменты для моделирования работы схемы.

- Прототипирование и тестирование: Проводите испытания на мелкосерийной партии перед запуском в серийное производство.

- Управление документацией: Создавайте полную базу данных компонентов и стандарты их выбора.

VI. Обобщение процесса выбора

Анализ требований → Определение параметров → Предварительный выбор моделей → Имитационная проверка → Тестирование образцов → Серийные закупки

Системный подход к выбору компонентов в сочетании с требованиями конкретного приложения позволяет эффективно сбалансировать производительность, надежность и стоимость, обеспечивая успешную разработку электронных продуктов.

Как определить, соответствует ли компонент стандартам качества?

Оценка соответствия электронного компонента стандартам качества обычно требует сочетания визуального осмотра, тестирования электрических характеристик и соблюдения профессиональных стандартов и спецификаций. Ниже приведены методы, основанные на различных типах компонентов и подходах к тестированию:

I. Внешний осмотр

Метод: Визуальная проверка при хорошем освещении, при необходимости с использованием лупы.

Ключевые моменты:

- Конденсаторы: Вздутие, деформация корпуса, утечка электролита или трещины.

- Полупроводники: Окисление выводов, изгиб или обрыв, четкость маркировки.

- Выключатели/Реле: Наличие нагара на контактах, плавность работы механизма.

- Все компоненты: Окисление контактных площадок, трещины в корпусе.

II. Проверка электрических параметров

Базовый инструмент: Цифровой мультиметр

1. Диоды

- Метод: Переключить в режим проверки диодов/звуковой прозвонки.

- Норма:

- Прямое включение: 0.3В-0.7В (кремниевые) или ниже (диоды Шоттки).

- Обратное включение: «OL» или бесконечное сопротивление.

- Неисправность: Проводимость в обоих направлениях (пробой) или обрыв в обоих направлениях.

2. Биполярные и полевые транзисторы

- BJT:

- Переходы БЭ/БК должны проявлять свойства диода.

- Сопротивление КЭ должно быть высоким.

- MOSFET:

- Сопротивление ЗИ должно быть бесконечным.

- Между СИ должен проявляться встроенный диод.

3. Конденсаторы

- Измерение емкости: Использовать режим измерения емкости; значение должно быть в пределах допуска.

- Оценка качества:

- Электролитические: ESR не должно быть значительно повышенным.

- Без режима емкости: Наблюдать процесс заряда в режиме сопротивления (медленное движение стрелки).

4. Резисторы/Предохранители

- Резисторы: Измеренное сопротивление должно быть в пределах допуска.

- Предохранители: Режим прозвонки должен показывать проводимость (сопротивление близко к 0 Ом).

5. Реле

- Катушка: Измеренное сопротивление должно соответствовать номиналу (обычно от сотен Ом до десятков кОм).

- Контакты:

- Нормально разомкнутые (NO): должны быть разомкнуты без подачи питания.

- Нормально замкнутые (NC): должны быть замкнуты без подачи питания.

III. Профессиональные методы тестирования

Область применения: Оптовые закупки, высоконадежные применения.

1. Параметрическое тестирование

- Оборудование: LCR-метр, картограф транзисторов, измеритель изоляции.

- Параметры:

- Конденсаторы: Точная емкость, ESR, тангенс угла потерь.

- Катушки индуктивности: Индуктивность, добротность (Q), ток насыщения.

- Полупроводники: Полные выходные характеристики, параметры переключения.

2. Испытания на устойчивость к условиям окружающей среды

- Температурные циклы: Многократные циклы от -40°C до +85°C.

- Испытание на влажность: Длительное нахождение в условиях высокой температуры и влажности.

- Вибрационные испытания: Моделирование условий транспортировки и эксплуатации.

3. Испытания на срок службы и надежность

- Продолжительная работа при высокой температуре: Работа под напряжением в условиях повышенной температуры.

- Механическая износостойкость: Реле, переключатели.

- Отсев ранних отказов: Выявление дефектных компонентов с помощью 72-часового тестирования.

IV. Методы проверки компонентов в схеме (на плате)

Важно: Учитывать влияние параллельных компонентов при измерении на плате.

- Резисторы: Для точности отпаять хотя бы один вывод.

- Конденсаторы: Параллельные резисторы могут влиять на результат.

- Полупроводники: Окружающая схема может создавать измерительную цепь.

- Кварцевые резонаторы: Напряжение на выводах относительно земли должно различаться.

V. Ссылки на стандарты и нормативы

- Общие стандарты: JESD, IEC, серия GB.

- Светодиоды: SJ/T 11624-2016 (испытания оптоэлектронных параметров).

- Автомобильная электроника: Сертификация AEC-Q100/Q101.

- Промышленный класс: Соответствие отраслевым стандартам тестирования.

VI. Практические рекомендации

- Приемка новых компонентов: Проверка по стандарту AQL, особенно при первой закупке.

- Подозрительные компоненты: Сравнительное измерение с заведомо исправным компонентом.

- Выбор инструментов:

- Любительский ремонт: Достаточно цифрового мультиметра.

- Производственный контроль: Необходимо LCR-оборудование, измерители изоляции и т.д.

- Действия при сомнениях: При получении пограничных результатов — прямая замена.

Этот систематизированный процесс проверки позволяет эффективно выявить более 90% проблем с качеством компонентов. Для применений с высокими требованиями к надежности рекомендуется проводить сертификационные испытания в специализированных лабораториях.

Как выбрать надежные бренды электронных компонентов

I. Обзор надежных брендов электронных компонентов

Следующие бренды хорошо зарекомендовали себя с точки зрения качества, технических возможностей и рыночной репутации. Они сгруппированы по областям применения:

1. Международные лидеры (высокая комплексная надежность)

- TDK (Япония): Лидер в области пассивных компонентов, таких как керамические конденсаторы и ферритовые сердечники. Известны высокой надежностью и стабильностью параметров.

- Murata (Япония): Мировой лидер в производстве керамических конденсаторов, фильтров и коммуникационных модулей. Специализируется на высокопроизводительных и миниатюрных компонентах.

- KYOCERA (Япония): Международная корпорация с сильной технической базой в области керамических корпусов, режущего инструмента и электронных компонентов.

- YAGEO (Тайвань): Крупный мировой поставщик пассивных компонентов, занимающий важное место на рынке чип-резисторов и MLCC-конденсаторов.

2. Ведущие китайские бренды (соотношение цены и качества, стабильность поставок)

- LuxshareICT: Лидер в производстве разъемов и точных компонентов, активно работает в потребительской электронике, автомобильной и телекоммуникационной отраслях.

- Goertek: Мировой лидер в области микроакустики с глубокими компетенциями в акустических компонентах, датчиках и оборудовании AR/VR.

- JONHON (дочерняя компания AVIC): Специализируется на высоконадежных оптических, электрических и жидкостных соединителях для аэрокосмической и оборонной промышленности.

- Hongfa (HF): Ведущий китайский производитель реле, продукция которого охватывает бытовую технику, автомобили и промышленное управление.

- Fenghua Advanced Material (FH): Крупный отечественный производитель пассивных компонентов с собственными технологиями в области MLCC и чип-резисторов.

3. Другие специализированные бренды

- AAC Technologies: Глобальный конкурент в области акустики, тактильной обратной связи и прецизионных механических компонентов.

- Shengyi Technology (Sytech): Ведущий отечественный производитель материалов CCL, широко используемых в телекоммуникационном оборудовании и автомобильной электронике.

II. Рекомендации по выбору бренда

- Высоконадежные применения: Промышленная автоматика, автомобильная электроника, аэрокосмическая отрасль.

- Рекомендация: TDK, Murata, JONHON.

- Причина: Продукция соответствует строгим стандартам надежности, стабильные параметры, длительный жизненный цикл.

- Потребительская электроника: Смартфоны, умный дом, носимые устройства.

- Рекомендация: LuxshareICT, Goertek, YAGEO.

- Причина: Хорошее соотношение цены и качества, мощные производственные возможности, быстрая техническая поддержка.

- Бюджетные проекты: Бытовая техника, стандартное промышленное оборудование.

- Рекомендация: Fenghua Advanced Material, Hongfa.

- Причина: Зрелые технологии, стабильные поставки, явные cost-преимущества.

III. Система оценки качества электронных компонентов

1. Проверка параметров производительности

- Пассивные компоненты: Измерение фактических параметров (сопротивление, емкость, индуктивность) и их отклонения от номинальных значений с помощью LCR-метров.

- Полупроводниковые приборы: Тестирование ключевых параметров (прямое падение напряжения, обратное напряжение пробоя, коэффициент усиления по току).

- Интегральные схемы: Функциональное тестирование, анализ временных диаграмм, измерение энергопотребления.

2. Проверка надежности (Reliability Testing)

- Устойчивость к условиям окружающей среды: Термоциклирование (-40°C … +125°C), испытания на влажность/тепло, солевой туман.

- Механическая надежность: Вибрационные испытания, механические удары, испытания на прочность выводов.

- Оценка срока службы: HTOL, ускоренные испытания на старение.

3. Соответствие стандартам

- Международные стандарты: IEC, JEDEC, серия AEC-Q (автомобильная электроника).

- Национальные стандарты: Серии GB/T, SJ/T.

- Отраслевые сертификаты: ISO/TS 16949 (автомобильная), ISO 13485 (медицинская).

IV. Практические методы контроля качества

1. Процесс входящего контроля

- Визуальный осмотр: Целостность корпуса, окисление выводов, четкость маркировки.

- Выборочная проверка параметров: Проверка ключевых параметров с помощью специализированного оборудования.

- Тест на паяемость: Обеспечение качества пайки при серийном производстве.

2. Критерии оценки поставщиков

- Полнота технической документации: Наличие детальных спецификаций, application notes, отчетов по надежности.

- Сертификация системы менеджмента качества: Наличие сертификатов ISO 9001 и др.

- Уровень послепродажного обслуживания: Скорость реакции технической поддержки, оперативность предоставления образцов.

3. Валидация в реальных условиях

- Пробное мелкосерийное производство: Проверка работы компонентов в реальных схемах.

- Испытания под воздействием environmental stresses: Тестирование в условиях, имитирующих реальную эксплуатацию.

- Мониторинг долговременной работы: Сбор данных о полевых отказах, оценка фактического rate of failure.

V. Итоговые рекомендации по выбору

- Определите приоритеты требований: Найдите баланс между производительностью, надежностью, стоимостью и сроками поставки.

- Создайте список проверенных поставщиков: Постоянно оптимизируйте его на основе практического опыта.

- Следите за технологическими трендами: Отслеживайте отраслевые тенденции и появление новых брендов.

- Ведите архив качества: Фиксируйте реальные эксплуатационные характеристики компонентов разных брендов.

Системный подход к выбору брендов и строгий процесс контроля качества позволяют эффективно обеспечить надежность и стабильность электронной продукции. Рекомендуется выбирать подходящую комбинацию брендов в соответствии с особенностями конкретного приложения.

Заключение

Электронные компоненты являются основой электронных систем, и их выбор требует комплексного учета параметров, надежности бренда и сценариев применения. Международные бренды обладают преимуществом в высокотехнологичных областях, тогда как отечественные производители демонстрируют конкурентоспособность по цене и стабильности поставок. Контроль качества включает визуальный осмотр, инструментальные испытания и соответствие стандартам, с особым вниманием к защите от ЭСР и технологиям пайки. Создание системного подхода к выбору и контролю качества — ключ к надежности электронных продуктов.

Часто задаваемые вопросы об электронных компонентах

Ответ:

Выбор резисторов и конденсаторов не ограничивается номинальными значениями и требует комплексного учёта других параметров во избежание нестабильной работы или повреждения схемы.

Ключевые критерии для резисторов:

Точность: Для обычных цепей подходят углеродные плёночные резисторы с допуском 5%. Для прецизионных усилителей или цепей опорного напряжения требуются металлоплёночные резисторы с допуском 1% и выше.

Мощность: Рассчитайте фактическое рассеивание по формуле P=I2R и выберите резистор с номинальной мощностью как минимум в 1.5 раза выше. Например, для ограничения тока светодиода учитывайте мощность, для сильноточных применений требуются резисторы в алюминиевом корпусе.

Корпус: Для чип-резисторов учитывайте мощность, соответствующую размеру, например, 0805 обычно рассчитан на 1/8 Вт.

Ключевые критерии для конденсаторов:

Напряжение: Должно как минимум в 1.5 раза превышать максимальное напряжение в цепи.

Материал диэлектрика:

Фильтрация питания: Предпочтительны алюминиевые электролитические конденсаторы (большая ёмкость, низкая стоимость), но учитывайте их ESR и срок службы.

ВЧ-развязка: Обязательно используйте MLCC или плёночные (CBB) конденсаторы с низким ESR и хорошими ВЧ-характеристиками.

Времязадающие цепи/генераторы: Требуются конденсаторы с высокой стабильностью, такие как CBB или NPO.

Главный совет: Используйте рекомендации и типовые схемы из даташитов на микросхемы — это самый надёжный источник информации.

Ответ:

Это базовый навык для инженеров-электронщиков и специалистов по ремонту.

Диод:

Используйте режим проверки диодов. Красный щуп на анод, чёрный на катод.

Исправен: Прямое падение напряжения 0.3В-0.7В (кремниевый), обратное направление — «OL» (обрыв).

Неисправен: Проводит в обоих направлениях (короткое замыкание) или не проводит в обоих направлениях (обрыв).

Конденсатор:

Электролитический: Предпочтительно измерить ёмкость в соответствующем режиме. Без него используйте режим сопротивления (R×1k или R×10k): стрелка должна отклониться и медленно вернуться, что указывает на заряд/разряд.

Очевидно неисправен: Короткое замыкание (сопротивление ~0 Ом) или обрыв (нет реакции).

Транзистор:

Представьте его как два диода, соединённых встречно.

Биполярный (BJT): Переходы БЭ и БК должны обладать односторонней проводимостью. Между К и Э короткого замыкания быть не должно.

МОП-транзистор (MOSFET): Сопротивление между З и И должно быть бесконечно большим, между С и И должна проявляться характеристика встроенного диода.

Ответ:

Это фундаментальная классификация в электронике. Ключевое различие заключается в том, требуют ли они внешнего источника питания для выполнения своей основной функции.

Пассивные компоненты:

Определение: Компоненты, которые не могут усиливать сигнал или обеспечивать усиление мощности в цепи. Они могут поглощать, накапливать или высвобождать энергию, но не вносить её.

Примеры: Резисторы, конденсаторы, катушки индуктивности, диоды.

Особенности: Как правило, обладают линейными характеристиками, являются базовыми строительными блоками схем.

Активные компоненты:

Определение: Компоненты, которые могут усиливать сигналы, управлять направлением тока, и для их нормальной работы обычно требуется внешний источник питания. Они могут обеспечивать усиление мощности в цепи.

Примеры: Транзисторы, интегральные схемы (ИС), операционные усилители.

Особенности: Обладают нелинейными характеристиками, являются ядром, реализующим «интеллектуальные» функции: обработку сигналов, усиление, коммутацию.

Простая аналогия: Пассивные компоненты — это «дороги, парковки, кольцевые развязки» дорожной системы, а активные — «светофоры, пункты взимания платы, системы управления многоуровневыми развязками».

Ответ:

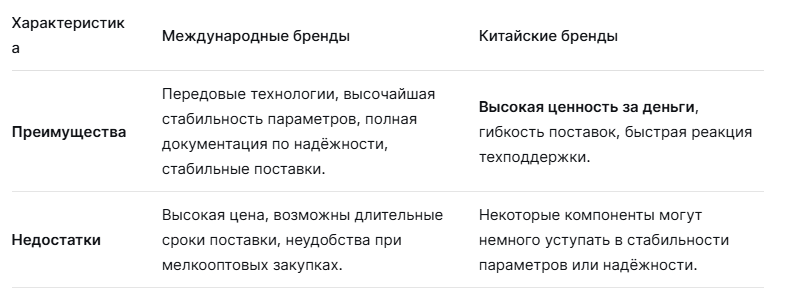

Это классическая дилемма, связанная с компромиссом между производительностью, надёжностью и стоимостью.

Стратегия выбора:

Высоконадёжные применения: Автомобильная электроника, аэрокосмическая отрасль, медицинские приборы — приоритет за международными брендами, так как они проходят строгие сертификации (AEC-Q).

Потребительская электроника: Смартфоны, бытовая техника — используйте гибридную стратегию: «вокруг микросхем — международные, периферия — китайские бренды» для оптимизации затрат и цепочки поставок.

Бюджетные проекты: Обычная потребительская электроника, блоки питания начального уровня — можно рассмотреть ведущие китайские бренды, такие как конденсаторы Fenghua, реле Hongfa, которые удовлетворяют большинству требований.

Ответ:

Это типичная практическая проблема со множеством потенциальных причин, требующих системного подхода.

Бракованный компонент:

Приобретение контрафактных, некачественных или восстановленных компонентов.

Решение: Покупать у авторизованных дистрибьюторов или проверенных поставщиков.

Повреждение статическим электричеством (ESD):

Чувствительные компоненты (MOSFET, ИС) были повреждены при Handling-е или пайке без защиты.

Решение: Использовать антистатические коврики, браслеты и оборудование.

Ошибки проектирования схемы:

Обратная полярность питания: Отсутствует схема защиты от переполюсовки.

Пусковые токи/перенапряжения: Например, ЭДС самоиндукции от двигателей или катушек, приводящая к пробою.

Неправильная рабочая точка: Например, перевод транзистора в режим насыщения вместо активного, вызывающий перегрев.

Решение: Тщательное моделирование схемы, добавление необходимых защитных цепей.

Проблемы с процессом пайки:

Перегрев: Слишком высокая температура паяльника или длительное воздействие, повреждающее кристалл.

Короткое замыкание: Случайное соединение выводов припоем.

Решение: Контроль температуры и времени пайки, визуальный осмотр под микроскопом/лупой.

Неисправность измерительных приборов или ошибки оператора:

Случайное короткое замыкание щупами осциллографа или крокодилами блока питания.

«Горячее» подключение/отключение разъёмов при включённом питании.

Решение: Выработать привычку проверять соединения перед подачей питания.

как TOPFAST PCB становится вашим надежным партнером

Знание компонентов — это основа, но успешный продукт требует гораздо большего. Это включает надежную цепочку поставок, точный подбор компонентов, профессиональное проектирование и производство печатных плат, а также строгий контроль качества. Именно здесь раскрывается ценность TOPFAST PCB.

- Профессиональные закупки и управление цепочками поставок: Мы работаем с ведущими мировыми дистрибьюторами, чтобы гарантировать вам не только оригинальные компоненты, но и стабильные поставки в условиях глобального дефицита. Мы помогаем избежать рисков снятия с производства и оптимизировать стоимость BOM.

- Поддержка проектирования для производства: Наши инженеры подключаются на этапе проектирования, проверяя компоновку и выбор компонентов, чтобы обеспечить их идеальное соответствие нашим процессам высокоточного SMT-монтажа и THT-монтажа, повышая выход годной продукции и надежность с самого начала.

- Комплексное решение «под ключ» для PCBA: От изготовления печатных плат и закупки компонентов до сборки и тестирования — мы предоставляем сквозную услугу. Вам не нужно координировать несколько поставщиков, что значительно сокращает сроки проекта и снижает операционные затраты.

- Гарантия качества: Мы следуем строгим международным стандартам качества и проводим многоуровневую проверку каждой платы, чтобы гарантировать стабильность и надежность продукта, который вы получаете.

Ваш план дальнейших действий

- Создайте список BOM (спецификацию) : Составьте список всех компонентов, необходимых для вашего проекта.

- Свяжитесь со специалистами TOPFAST : Отправьте нам ваш список BOM и файлы печатных плат.

- Получите бесплатный анализ и расчет стоимости : Наша команда инженеров подготовит для вас подробный отчет о проектировании для производства и конкурентоспособное коммерческое предложение, чтобы помочь предвидеть и избежать потенциальных рисков.